Leistungen rund um die Themen Tribologie (Reibungslehre), Schmierung, Verschleißschutz und Energieeffizienz. Wir bieten Support bei tribologischen Fragen, bei technischen Entwicklungsaufgaben, bei der Suche und Bewertung von Design-Lösungen oder Systemen.

Requirement-Engineering: Erstellung von Anforderungen an Systeme oder an Komponenten und Ableitung erforderlicher Akzeptanztests.

Design und Auslegung, Funktions- und Festigkeitsnachweis von Maschinenelementen, Verbindungen, Lagerungen, Führungen oder Kontakten

Link zur Seite Tribodesign

Auslegung und Zuverlässigkeitsbewertung von Wälzkontakten. Diese kontraformen, konzentrierten Kontakte überzeugen durch geringen Reibkräfte.

Zahlreiche Einflussfaktoren bieten Potenzial zur Optimierung der Wälzfestigkeit, der Reibwerte und damit auch der Energie-Effizienz tribologischer Kontakte und Systeme

Link zur Seite Wälzfestigkeit

Oberflächenspezifikation, Rauheitswerte, Traganteile und Einhaltung in der Fertigung

Topografie, Möglichkeiten der Oberflächenstrukturierung bzw. Strukturierung durch Wärmebehandlungen oder Beschichtungen, Bewertung der Schmierstoff-Aufnahmefähigkeit (Benetzungsfähigkeit, olefine Oberfläche). Diese Faktoren beeinflussen den hydrodynamischen Aufbau des Schmierfilm, die Schmierfilmdicke und damit den Übergang in den verschleißfreien Zustand der Flüssigkeitsreibung.

Definition der Anforderungen an den Schmierstoff. In der Regel werden für die jeweilige Einsatzbedingungen optimale Schmierstoffe und Schmierstoff-Additive verwendet.

Link zu Schmierstoffen

Eine interessante Alternative ist die Verwendung eines vorhandenen Mediums als Schmiermittel, wie z.B. die Mediumschmierung bei Strömungsmaschinen oder Rührwerken, bei Förderanlagen oder Pumpen. Die Verwendung vorhandener Medien als Schmierstoff bietet auf der Systemebene Vorteile, es ermöglicht wartungsfreie und umweltfreundlichere Systeme und die Verringerung der Anzahl an mitzuführenden Schmierstoffen.

Link zur Mediumschmierung

Systemverständnis und Zuverlässigkeit: Ziel ist, dass die Funktion durch das tribologische System zuverlässig erfüllt wird und die Auswirkung von Designparametern und Einflüssen bekannt sind, das System ganzheitliche betrachtet und verstanden wird. Dies schafft die Voraussetzungen für gezielte Optimierungen und für die Bewertung der Zuverlässigkeit.

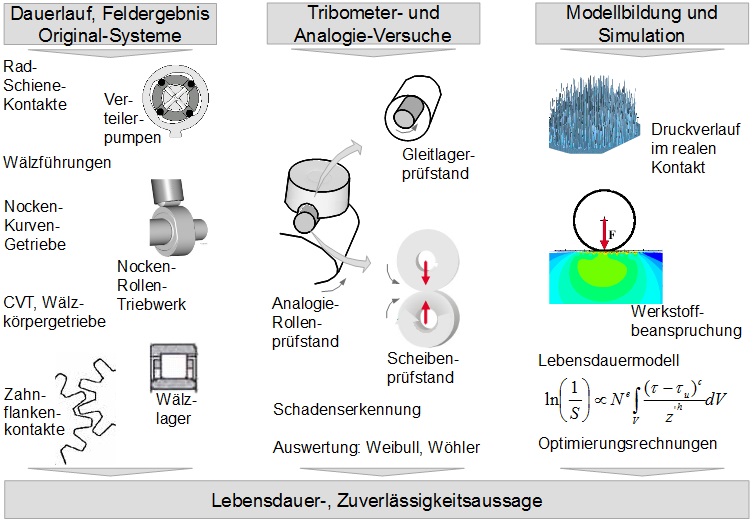

Parallele Wege zur Ermittlung eines tieferen Systemverständnisses und Entwicklung eines robusten zuverlässigen tribologischen Kontakts

Verständnis für Kontakte und Tribologische Systeme, Effizienz steigern, Schäden und Verluste vermeiden

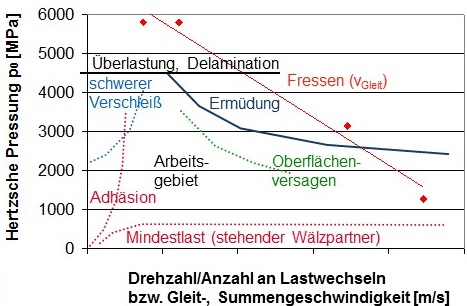

Verschleißmechanismen, Einflussgrößen, Arbeitsgebiet und Versagensgrenzen der Tribologie

Die Ermittlung und Bewertung von Einflüssen, deren Streuungen und Wechselwirkungen. Zulässige Arbeitsbereiche, Abgrenzung der Verschleißmechanismen und Bewertung der Zuverlässigkeit.

Die Festigkeitsgrenzen und die Verschleißmechanismen Abrasion, Adhäsion und Oberflächenzerrüttung begrenzen das Arbeitsgebiet. Für die zuverlässige Funktion kann der Kontakt nur innerhalb dieser Versagensgrenzen betrieben werden. (Schematische Darstellung für einen Wälzkontakt)

Design, Lebensdauer und Zuverlässigkeit

Untersuchung und Optimierung tribologischer Kontakte und Systeme: Ermittlung wichtiger Systemgrößen der Tribologie, wie Reibung, Verschleiß, Schwingungen und Erwärmung, wie auch elektrische Kontakt-Widerstände ggf. werden Maßnahmen für Verbesserungen erarbeitet und deren Wirksamkeit verifiziert.

Nachfolgend Links zu den Bereichen

Zuverlässigkeit

Design und Zuverlässigkeit, Montageprozess und Diagnose elektrischer Hochstromkontakte

Hochstromkontakte und E-Mobility

Untersuchung und Optimierung der Teilsysteme eines Pumpentriebwerks

Rollkontakte ungeschlagbar in der Effizienz, jedoch ist die Werkstoffermüdung unvermeidbar und lebensdauer-begrenzend

Effizient, umweltfreundlich und emissionsarm, ölfreie mediumgeschmierte Pumpentriebwerke

Für die Vorhersage der Ermüdungslebensdauer wird das Weibullbasierte Schadensakkumulationsmodell für Wälzlager nach Ioannides und Harris vorgestellt. Vergleiche zwischen experimentell ermittelten Ermüdungslebensdauern und den mit Hilfe der FEM-Simulation und des Ioannides und Harris-Modells (ISO 281) vorausgesagten Lebensdauern zeigen eine gute Übereinstimmung bei Betrachtung der Rissinitiierungszeit.

Wegen der geringen Reibkräfte werden kontraforme, konzentrierte Wälzkontakte z.B. eingesetzt, in Rad-Schienen-Systemen, Zahnradgetrieben, Wälzlagern und Nocken-Rollen-Triebwerken von Hochdruckpumpen. Außer den hohen technologischen Anforderungen und der hohen geforderten Zuverlässigkeit unter hoher Beanspruchung stellen Schmierstoffe mit niedriger Viskosität, z.B. Dieselkraftstoffe, eine große Herausforderung dar. Bei Schmierung mit Dieselkraftstoffen wird nur eine unzureichende Schmierfilmhöhe im Kontakt erreicht. Obwohl Oberflächen mit geringer Rauheit verwendet werden, ist eine vollständige Trennung der kontaktierenden Körper durch den Schmierstoff nicht möglich. Während des Betriebs unter Mischreibung entstehen an den Mikrokontakten zwischen Rauheiten der kontaktierenden Oberflächen hohe lokale Beanspruchungen und Reibungskräfte. Folglich wird eine Reduzierung der Lebensdauer erwartet.

In hochbelasteten Wälzkontakten ist Oberflächenermüdung ein unvermeidbarer lebensdauerbegrenzender Versagensmechanismus. Für die Lebensdauerberechnung werden verschiedene Ansätze in der Literatur gefunden. Diese reichen von Vergleichen der Beanspruchungen mit der Werkstoff-Beanspruchbarkeit und von lokalen (örtlichen) bis zu integralen Ansätzen, die das gesamte beanspruchte Volumen berücksichtigen. Die Bruchmechanik konzentriert sich auf Fehlstellen im Gefüge, wie diese sich entwickeln und die Festigkeit reduzieren. Fretting-Fatigue Modelle sind mehr auf Reibung und tribologische Effekte und deren Wirkungen auf die Lebensdauer fokussiert. Die Arbeit untersucht die Anwendbarkeit des Weibull-basierten Wälzlager- Ermüdungslebensdauermodells nach Ioannides und Harris für die Voraussage der Lebensdauer von Wälzkontakten bei Mischreibung.

Dissertation zum Thema: Wälzkontaktermüdung bei Mischreibung, Zuverlässigkeitsbewertung konzentrierter tribologischer Kontakte

Die Vorgehensweise der Tribologie

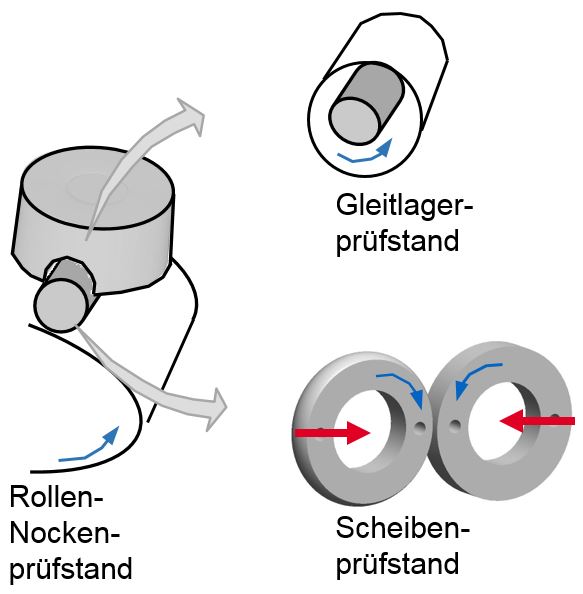

Der entwickelte Zwei-Scheiben-Prüfstand ermöglicht die tribologische Untersuchung von hochbelasteten Wälzsystemen bei Mischreibung. Untersucht wurden Einflüsse, wie Werkstoff und Wärmebehandlung, mechanisch eingebrachte Druckeigenspannungen, Relativgeschwindigkeiten und Oberflächentopographien. Die Anrisse entstanden an verschiedenen Orten und zeigten damit einen Wettbewerb verschiedener Ermüdungsvorgänge.

Der Vergleich zwischen Experiment und Simulation bestätigte die Anwendbarkeit des Modells, um den Einfluss von Belastung, Eigenspannungen und Rauheitsprofilen auf die Anrisslebensdauer hochbeanspruchter Wälzkontakte bei Mischreibung zu beschreiben.

Mit Hilfe der Simulation und Lebensdauermodelle und der beschleunigten Alterung sind frühzeitig/bereits in der Entwicklungsphase erste Aussagen zur Optimierung der Auslegung, Haltbarkeit, Zuverlässigkeit und Lebensdauer möglich. Die Verifizierung erfolgt durch die Ermittlung der Lebensdauer und Zuverlässigkeit im Feld.

Oberflächentechnik, surface engineering

Oberflächentechnik hat das Ziel Oberflächen gegenüber dynamischen, korrosiven oder tribologischen Beanspruchungen zu verbessern. Zudem können Oberflächen gewünschte Funktionen erfüllen, wie

- Steigerung von Verschleißschutz, Verschleißfestigkeit

- reibwertmindernd/reibwertreduzierend (für die Verringerung der Reibungsverluste und Steigerung der Energieeffizienz)

- Anti-Haft, Vermeidung von Adhäsion, Schneidenaufbau oder Anhaften von Partikeln

- reibwerterhöhend (für höhere Haftreibung, vermeiden des Gleitanteils/slip, für eine höhere Kraftübertagung auf kleiner Fläche, für kraftschlüssigen Verbindungen, down sizing, eMobility, höhere Energiedichte)

- korrosionsmindernd

ContactLess zeigt wie Kräfte, Energien oder Signale auch kontaktlos/berührungslos übertragen werden können. Die Vorteile sind, dass beispielsweise beim Laden keine Steck-Kontaktverbindung hergestellt wird oder beim Schalten kein Schaltelement berührt werden muss. Es werden die magnetische Kraftübertragung oder auch die Hydrodynamik beschrieben. Ebenso auch die induktive Energieübertragung oder die Signalübertragung durch Infrarotschalter oder Bewegungsmelder. Neben den Vorteilen bei der Bedienung werden so auch sehr energieeffiziente und verschleißfreie Kontakte realisiert.

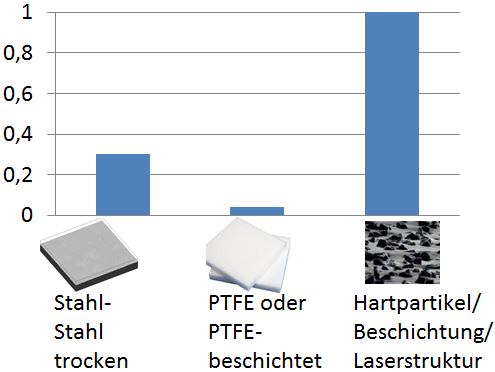

Die Oberflächentechnik ermöglicht Quantensprünge in den Reibwerten.

Verschleiß minimieren, vor Verschleiß schützen: Der Verschleißschutz

Verschleißmechanismen, Einflussgrößen, Arbeitsgebiet und Versagensgrenzen der Tribologie

Treffen Kontakte aufeinander ist der Verschleißschutz eines der wichtigsten Themen. Dazu gibt es zahlreiche Möglichkeiten. Verschleißschutz kann durch geeignete Werkstoffwahl, durch aufgebrachte Schutzschichten, durch gezielte Gestaltung der Oberflächen oder auch durch Schmierung erfolgen.

Ein zentrales Thema ist die Werkstoffwahl und die durch den Werkstoff und die Wärmebehandlung erreichte Härte. Wichtig ist jedoch das komplette System durchgängig zu betrachten. So wird die Funktionserfüllung effizient gewährleistet. Werkstoffe wie Hochleistungsschnellschnittstahl (HSS), Hartmetalle (Wolframkarbid/WC) oder pulvermetallurgische Verbundwerkstoffe (CerMets, metal matrix composites/MMC) stehen zur Auswahl.

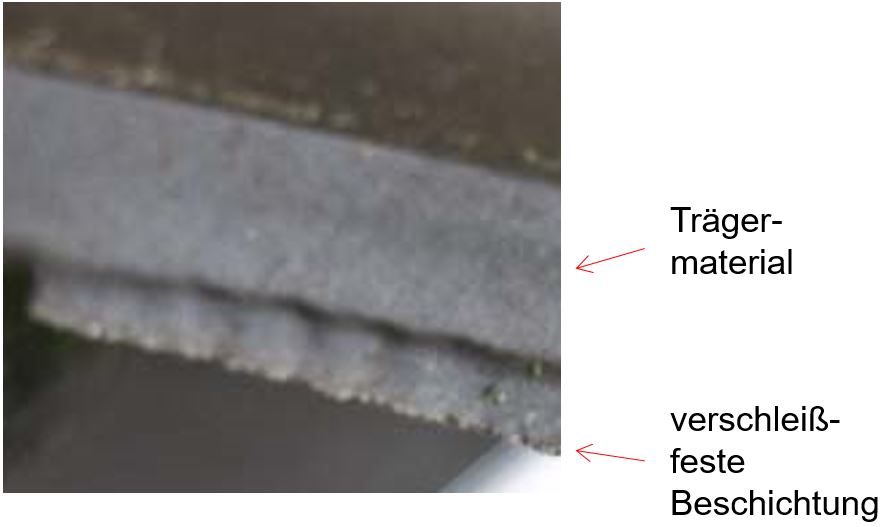

Eine in der Praxis häufig zusätzlich eingesetzte Möglichkeit ist die Beschichtung des Grundwerkstoffes. Dies bietet die Möglichkeit einer Funktionstrennung. Ein zähes tragfähiges Grundmaterial mit einer verschleißfesten harten Beschichtung. Dadurch ergeben sich jedoch auch einige technische Herausforderungen und auch weitere potentielle Versagensmechanismen.

Übliche Beschichtungsverfahren sind Chemical Vapor Deposition (CVD) bei tendenziell höheren Temperaturen 200 bis 500 °C und die Gasphasenabscheidung Physical Vapor Deposition (PVD) bei niedrigen Temperaturen. Dadurch kann PVD auch z.B. auf Kunststoffen eingesetzt werden. Geringste Beschichtungstemperaturen werden durch eine Plasma Zerstäubung unterstützt. Als Beschichtungswerkstoff wird häufig Titannitrid (TiN) aufgebracht. Abhängig von der Anwendung kommen zudem Titancarbid (TiC), Titanoxynitrid (TiOxNx), Titanaluminiumnitrid (TiAlN), Titandiborid (TiB2), Chromnitrid (CrN) und Kombinationen zum Einsatz.

Nicht zu unterschätzen sind die Schmierstoffe und damit auch die Instandhaltung und Wartung. Wer gut schmiert, der gut fährt. In vielen Fällen werden auch vorhandene Medien als Schmierstoffe verwendet, die sogenannte Mediumschmierung oder auch Festschmierstoff, Trockenschmierstoffe, Gleitlacke, Gleitfilme eingesetzt.

Links zu Bereichen

Verschleißschutz

Verschleißreduzierung

Gelenkter Verschleiß für Rissabtrag und Selbstschärfe-Effekt

Verschleißdiagnose

Verschleißmessung, Verschleißlehren

Verschleißcheck

Verschleißschutz bei Erdarbeiten, bei der Bodenbearbeitung, bei Erdbohrungen. Insbesondere bei abrasiven Medien erfolgsentscheidend.

Verschleißteile und Austausch durch werkzeuglose Schnell-Wechselsysteme

Werkzeug mit Nachschärfeeffekt bzw. Selbstschärfeeffekt

Unsere Kompetenz besteht darin, Verschleiß und Materialabtrag zu minimieren. Erhalten wir Einblicke in verschleißende Systeme, bieten wir eine rasche Problemlösung: Denn Zeit ist Geld. Da ein Stillstand der Maschine problematisch ist, ist uns eine rasche Reaktion auf jedes Problem wichtig. Dadurch bieten wir auch die sofort, vor Ort Reparatur. Durch modernste Methoden des Materialauftrags können wir Verschleißteile sofort vor Ort reparieren. In vielen Fällen kann der Ausbau, die Demontage und damit Stillstand vermieden werden.

Zudem erkennen und bewerten wir Optimierungspotentiale und verbessern Systeme sowohl am Verschleißteil selbst aber auch beim Austausch z.B. durch werkzeuglose Schnell-Wechselsysteme. Durch unsere Erfahrung in verschiedenen Bereichen von Spezialmaschinen von Bau und Landwirtschaft bis hin zu Serienfertigung in der Mobilität oder Haushaltwaren, finden wir die passende Lösung.

Verschleißteile bei der Bodenbearbeitung, hier mit einer aufgebrachten Hartschicht und damit reduziertem Verschleiß.

Energieeffizienz durch Nachschärfeeffekt, Selbstschärfeeffekt

Werkzeug mit Nachschärfeeffekt bzw. Selbstschärfeeffekt

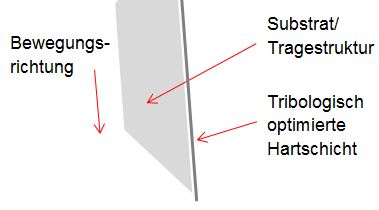

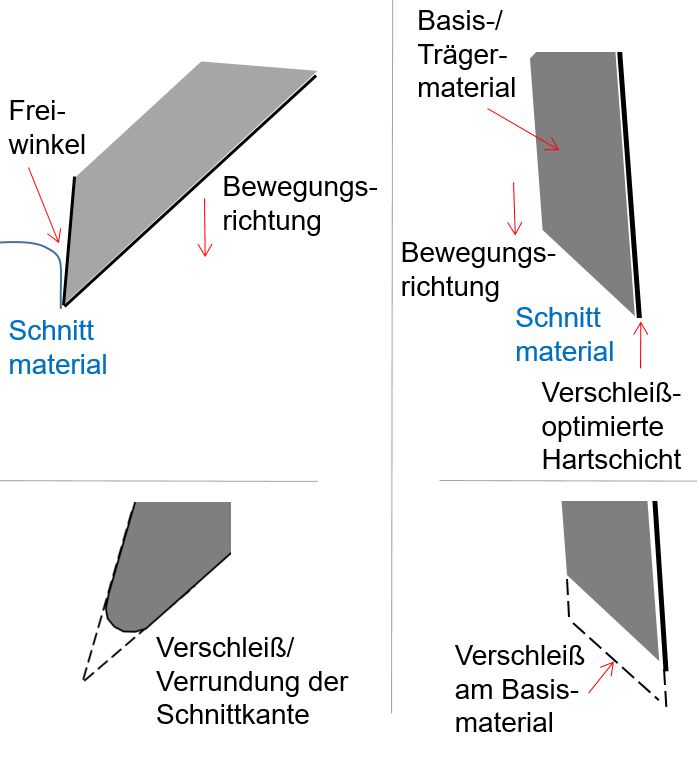

Die Krux: der aus tribologischer Sicht unvermeidbare Verschleiß wird technisch genutzt um einen Nachschärfeeffekt zu erzielen. Der Nachschärfeeffekt wird durch einen optimierten tribologischen Aufbau eines Systems erreicht. Es erfolgt eine Funktionstrennung. Die zähe Tragestruktur sorgt für die nötige Festigkeit und Steifigkeit. Auf der Tragestruktur wird die tribologisch optimierte Hartschicht aufgebracht. Die Hartschicht verschleißt kaum und bleibt als scharfe Schnittkante stehen.

Links zu den Bereichen

Nachschärfeeffekt

Selbstschärfeeffekt

Werkzeug mit Nachschärfeeffekt bzw. Selbstschärfeeffekt

Verschleißlenkung zum Selbstschärfen von Werkzeugen, zur Verbesserung der Qualität und zur Reduzierung des Energieverbrauchs.

Veröffentlichungen zum Thema Nachschärfeeffekt, Selbstschärfeeffekt

Auf dem internationalen Tribologie Kolloquium bot sich die Möglichkeit erste Ergebnisse zum Thema Selbstschärfeeffekt zu präsentieren.

Während des Schneidvorgangs kommt die Schneidkante mit abrasiven Materialien und Partikeln in Kontakt. Daher ist Verschleiß besonders an der Schneidkante zu beobachten. Die Folge ist, eine stumpf werdende Klinge. Stumpfe Klingen müssen ausgetauscht oder zeitaufwendig nachgeschliffen werden.

Gegenstand dieser Arbeit ist die Verwendung von unvermeidbarem Verschleiß zum Selbstschärfen. Unvermeidbarer Verschleiß ermöglicht es eine scharfe Schneide zu erhalten und damit die Schnittqualität über die gesamte Lebensdauer konstant zu halten, den Wartungsaufwand zu verringern, die erforderliche Beanspruchung und Leistung der Maschine zu senken und damit Energie zu sparen.

Zunächst wird ein vergleichbares bionisches Tribosystem untersucht und beschrieben. Verschleißlagen für das Härteverhältnis von Hartschicht zum Grundmaterial werden diskutiert. Unterschiedliche Versagensmechanismen werden experimentell am Prüfstand und in Feldanwendungen getestet. Die Ergebnisse werden visualisiert und diskutiert.

Veröffentlichungen zum Thema Schärfen und Nachschärfeeffekt, Selbstschärfeeffekt

Artikel in Fachzeitschriften für Praktiker: Richtig schärfen oder scharfe Messer durch den Selbstschärfeeffekt. Sie haben die Wahl: Verschleiß führt zu stumpf werdender Schneidkante, die nachgeschliffen werden muss. Verschleiß kann aber auch zum Selbstschärfeeffekt führen. Beides wird nachfolgend betrachtet.

Wolframcarbid beschichtetes Rasenmähermesser nach 50 Stunden im Einsatz. Das Trägermaterial zeigt Verschleiß. Aufgrund des geringeren Verschleißes der harten verschleißfesten Beschichtung wird jedoch immer wieder eine neue Schneidkante freigelegt. Die Schneidkante bleibt scharf.

Effizienz maximieren, Energieverluste und Lärm minimieren

Die Reibung führt zu Energieverluste. Unser Ziel ist die Reduzierung von Verlusten. Daher bieten wir auch Energieberatung, Energieeffizienz, Energie-Check von Anlagen und Maschinen

Wir bieten Energieberatung/energy-engineering, bei allen Fragen rund am das Thema Energie und Effizienz. Die Ziele sind Energieverluste zu minimieren, Ressourcen effektiv einzusetzen und die Energieeffizienz zu steigern.

Energie, Reibung, Verschleiß/wear hängen in technischen Systemen oft zusammen. Das heißt, durch die Reduzierung von Reibung wird Energie eingespart und damit die Umwelt und die Finanzen geschont. Durch gut gestaltete Wärmeübergänge wird Verschleiß und reibungsbedingte Geräuschbildung (z.B. reibungsinduzierte Stick-Slip-Bewegungen, das Quietschen durch Wärmedehnungen, Strömungsgeräusche) vermieden, der Anlagen-Wirkungsgrad maximiert.

Bitte Frage Sie uns bzw. erhalten Sie weitere Information in nachfolgenden Links

Steigerung der Energieeffizienz

Energieberatung zur Steigerung der Energieeffizienz

Energie-Check

HeizungsCheck

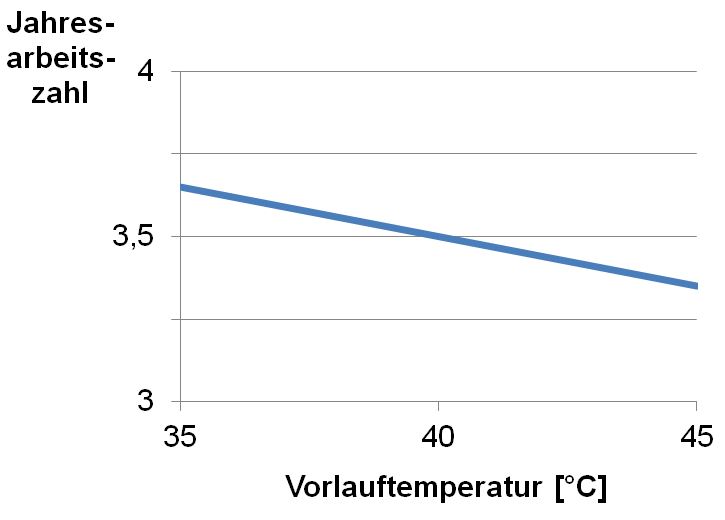

Wärmeübergänge sind in der Praxis sehr herausfordernd. Entscheidend ist beispielsweise die Werkstoffkombination, die Berücksichtigung der Wärmedehnungen. Die erreichbare Energieeffizienz wird durch das Medium, Strömungsgeschwindigkeiten und die erforderliche Temperaturdifferenzen bestimmt. Ob in Fahrzeugen, Kraftwerken oder wie hier dargestellt in Heizungsanlagen, wir zeigen Optimierungspotentiale.

Energieeinsparung und Energie-Effizienz, durch die richtige Balance in Kontakten schneller vorankommen und dabei Kraftstoff einsparen

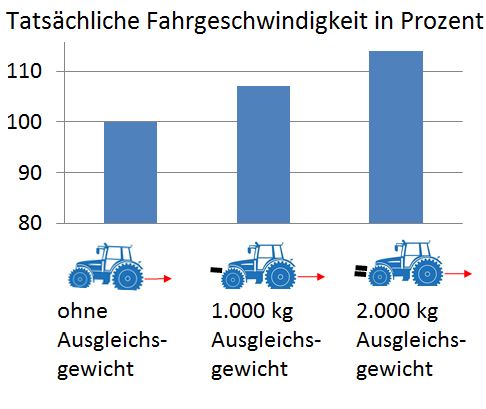

Ausgleichsgewichte/Ballastierung und angepasster Reifendruck sind besonders bei schwerer Bodenbearbeitung wichtig. Dadurch bekommen Sie die Zugkraft auf den Boden, Sie minimieren den Radschlupf, Bodendeformation und steigern die Energieeffizienz.

Ballastierung hat zum Ziel, durch günstige Verteilung der Radlasten Schlupf zwischen Reifen und Untergrund zu minimieren. Mit der richtigen Ballastierung können Sie die Zugkraft des Schleppers deutlich erhöhen. Das bedeutet höhere tatsächliche Fahrgeschwindigkeiten, höhere Flächenleistungen, eine höhere Effizienz. Gleichzeitig schonen Sie Mensch, Maschine und Boden, reduzieren den Kraftstoffverbrauch. Kurz: mit der richtigen Balance kommen Sie schneller voran.

Wir liefern die Messtechnik, die Berechnungsmodelle, digitale Zwillinge, sowie die Möglichkeiten zur Visualisierung und Optimierung.

Tatsächliche Fahrgeschwindigkeit für unterschiedliche Ausgleichsgewichte/ Ballastierung.

Energieeinsparung, Energie-Effizienz durch Tribologie und Reduzierung der Reibung und von Verlusten

Wir bieten Lösungen im Bereich Energieeinsparung wie z.B. Systemoptimierungen zur Minimierung der Kontakt-Reibung (die Reduzierung des Energieverbrauchs durch verringerte Reibung, die Reduzierung des reibungsbedingten Energieverbrauchs) und des Werkzeug-Verschleißes.

Links zu den Bereichen

Reibwerte gestalten

Energieeinsparung, Energie-Effizienz

Reibwert optimierte Oberfläche und Reibwert-Ermittlung auf der schiefen Ebene.

Der Blick nach vorne, Diagnose und smart service

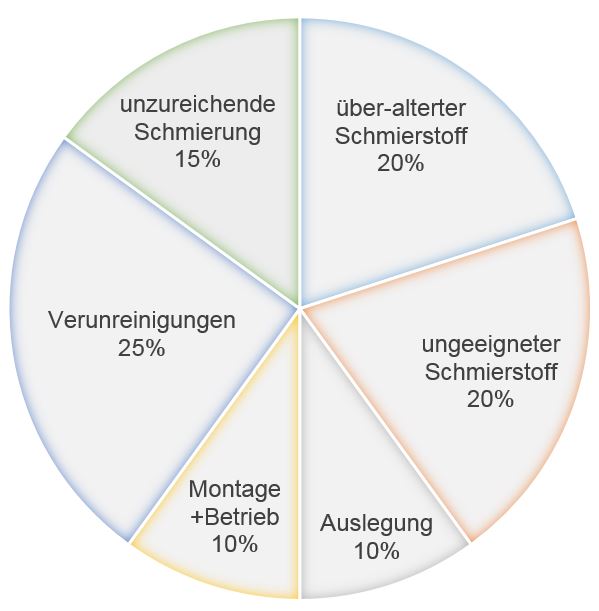

Die Ursachen für Ausfälle in geschmierten Systemen

Die Ursachen für Ausfälle liegen sehr häufig in der Praxis. In geschmierten Systemen hat der Schmierstoff viele Aufgaben. Aufgaben vergleichbar mit den Aufgaben von Blut oder von Knorpelflüssigkeiten im menschlichen Körper. Schmierstoffe transportieren wichtige Bestandteile/Additive in die Kontakte. Sie beeinflussen die Reibung und so auch die Wärmeentwicklung und Energieverluste. Damit zusammenhängend bestimmen Schmierstoffe Verschleiß und Dämpfung. Schmierstoffe altern und nehmen Abriebprodukte auf. Dadurch verfärbt sich zum Beispiel das Motorenöl im Betrieb. Sind Dichtungen beschädigt können Fremdkörper, Partikel oder auch Umgebungsmedien, wie Wasser oder Staub in die Kontakte eindringen. Bei Wasseraufnahme oder fehlender Schmierung/Mangelschmierung entsteht oft auch Korrosion an Bauteilen.

Instandhaltung und Wartung, Schmierung und Automatisierung

Passend für Ihre Anforderungen bieten wir Ihnen Dienstleistungen zur Auswahl und Montage optimaler Schmiersysteme, ob Zentralschmieranlage, Automatisierung und Dokumentation der Nachschmierung, ob automatische Schmierstoffgeber, Wartungspläne oder Systemoptimierungen. Schmiersysteme bieten wir auch als Nachrüst-Lösungen an. Fragen Sie uns!

Darüber hinaus bieten wir Messtechnik für die Systemanalyse, die Analyse von Schmierstoffen oder das Monitoring von tribologischen Kontakten.

Die Instandhaltung-Wartung-Schmierung ermöglich die Funktion und vermeidet Ausfälle. Hilfsmittel und Automatisierung sind erlaubt.

Profitieren Sie von unserem Know-How in den Bereichen Tribologie, Schmierung, Verschleißschutz, Energieeffizienz. Weitere Information erhalten Sie gerne in einem unverbindlichen und persönlichen Gespräch: