Verschleiß und Verschleißschutz, Reibwerte und Reibwertminimierung, ContactEngineering und SurfaceEngineering sind zentrale Themen für die langfristige Funktion und für einen effizienten Betrieb. Werkstoffe und Oberflächenbeschaffenheit, Reibungs- und Verschleißverhalten stehen in Zusammenhang.

Verschleiß und Verschleißschutz

Reiben Kontakte aufeinander, tritt auch Verschleiß auf. Beim Fahrzeug wird der Reifen abgewetzt. Die Bremsklötze müssen immer wieder erneuert werden. Die Schuhe werden abgetragen. Messerklingen werden beim Schneiden mit der Zeit stumpf. Jährlich entstehen durch Verschleiß Schäden in Milliardenhöhe. Betrachten wir auch die Reibung und die damit verbundenen Energieverluste bieten sich auch hinsichtlich Energieeffizienz ebenso vielfältige Potentiale.

Verschleißschutz bei Erdarbeiten, bei der Bodenbearbeitung, bei Erdbohrungen. Insbesondere bei abrasiven Medien ist der Verschleißschutz erfolgsentscheidend.

Die Einteilung in Verschleißmechanismen

Durch wissenschaftliche Untersuchungen sind inzwischen die wesentlichen Verschleißarten Verschleißmechanismen bekannt und können unterschieden und vermieden werden.

Die unterschiedlichen Verschleißraten, Verschleißverläufe

Progressive Verschleißraten entstehen durch z.B. Fressen/Adhäsion/scuffing oder Ermüdung/Pittings/Grübchen. Diese Verschleißmechanismen können in der Regel durch Designmaßnahmen und einen Betrieb innerhalb der Betriebsgrenzen vermieden oder zumindest zeitlich eingeordnet werden. Weitere Details und Link zur Wälzfestigkeit.

Der lineare Verschleiß kann in der Regel sehr gut kontrolliert werden. Dazu gibt es Prognose-Modelle wie z.B. von Archard (Archards Abriebsgesetz). Dabei ist Verschleiß nicht immer schlecht. Verschleiß kann gelenkt zum Nachschärfeeffekt führen oder durch Abtrag von oberflächennahen Mikrorissen Risswachstum verhindern. Um den Verschleiß von Bauteilen und deren Ausfallrisiko zu reduzieren, erfordert es eine intensive Zusammenarbeit der Experten entlang der Prozesskette, von der Konstruktion über die Fertigungstechnik bis zur Instandhaltung.

Über die Lebensdauer betrachtet ergibt sich nach einer Einlaufphase oft eine langanhaltende Konstantphase. Bei Auftreten eines weiteren (z.B. ermüdungsbedingten) Verschleißmechanismus kann sich die Verschleißrate nochmals ändern. Dadurch ergibt sich in der Praxis oft die sogenannte Badewannenkurve. Die Badewannenkurve stellt einen typischen Lebensdauerzyklus auf Basis der Ausfallraten dar. Die Ausfallraten sind zu Beginn und Ende der Betriebsdauer höher.

Analyse und Analytik

Um diese Veränderungen frühzeitig zu bemerken, spielt die Verschleißanalytik und Schadensanalytik eine wichtige Rolle. Denn diese ist Voraussetzung dafür, die Ursachen für Verschleiß und Ausfälle zu ermitteln und letztlich nachhaltige Gegenmaßnahmen treffen zu können.

Verschleiß minimieren, vor Verschleiß schützen: Der Verschleißschutz

Treffen Kontakte aufeinander ist der Verschleißschutz eines der wichtigsten Themen. Dazu gibt es zahlreiche Möglichkeiten. Verschleißschutz kann durch geeignete Werkstoffwahl, durch aufgebrachte Schutzschichten, durch gezielte Gestaltung der Oberflächen oder auch durch Medien/Schmierung erfolgen.

Verschleißfeste Werkstoffe

Ein zentrales Thema der Tribologie ist die Werkstoffwahl. Häufig werden Stähle eingesetzt. Diese sind günstig, durch Legierungen und die Wärmebehandlung kann je nach Zielsetzung Zähigkeit bzw. Härte erreicht werden. Insbesondere um abrasiven Verschleiß zu minimieren, werden harte Stähle eingesetzt. Das Härteverhältnis bestimmt maßgeblich den Verschleiß bzw. die Verschleißlage.

Weitere Maßnahmen zur Erhöhung der Widerstandsfähigkeit gegen Verschleiß sind das definierte Aufsticken beziehungsweise Aufkohlen von Oberflächen und die damit hervorgerufene Erhöhung der Verschleißfestigkeit. Wichtig ist jedoch das komplette System durchgängig zu betrachten. Durch ein stimmiges Werkstoffkonzept unter Berücksichtigung der Schmier- und Umgebungsbedingung, auch der evtl. entstehenden Partikel wird die Funktionserfüllung effizient gewährleistet.

Zudem stehen Werkstoffe wie Hochleistungsschnellschnittstahl (HSS), Hartmetalle (Wolframkarbid/WC) oder pulvermetallurgische Verbundwerkstoffe (CerMets, metal matrix composites/MMC) zur Auswahl.

Außer den metallischen Werkstoffen finden beispielsweise technische Keramiken insb. Oxidkeramiken und Kunststoffe Anwendung. Bei den Kunststoffen ist PTFE (Teflon) sehr gut bekannt. Die außergewöhnlichen Eigenschaften von PTFE sind sehr geringe Reibwerte unabhängig von einer Schmierung. Die Haftreibung ist praktisch gleich der Gleitreibung. Dadurch ist ein harmonischer Anlauf möglich. Beim Anlauf entsteht kein Ruck, keine Schwingungen, kein Stick-Slip-Effekt.

Zu erwähnen sind insbesondere auch Hochleistungskunststoffe z.B. Sinterkunststoffe, die bei der Bodenbearbeitung Einsatz finden, HD-PE für Gleitkufen und Gleitlager oder Hochleistungskunststoffe die unter Beanspruchung dünne Flüssigkeitsfilme aufbauen.

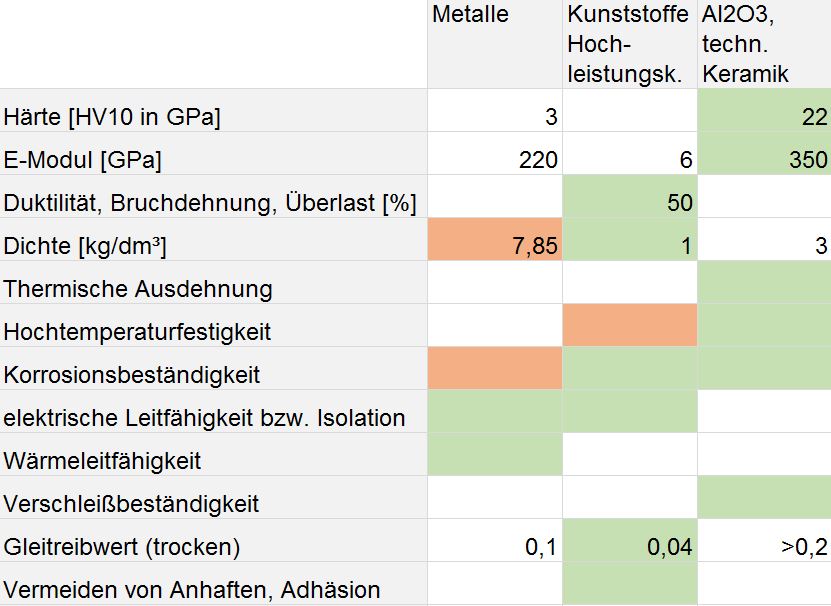

Jeder dieser Werkstoffe hat seine spezifischen Stärken und entsprechende Einsatzbereiche, eine Übersicht gibt nachfolgende Tabelle.

Wichtige Verschleißschutzwerkstoffe und Eigenschaften in der Übersicht

Beschichtungen

Eine in der Praxis häufig zusätzlich eingesetzte Möglichkeit ist die Beschichtung des Grundwerkstoffes. Dies bietet die Möglichkeit einer Funktionstrennung. Ein zähes tragfähiges Grundmaterial mit einer verschleißfesten harten Beschichtung. Dadurch ergeben sich jedoch auch einige technische Herausforderungen und auch weitere potentielle Versagensmechanismen, wie z.B. die Delamination (fehlende Haftung der Beschichtung). Die Härten von Grundmaterial/Substrat und der Beschichtung müssen aufeinander abgestimmt werden. Ansonsten fehlt der typischerweise harten Beschichtung der nötige Support (sogenannte Eierschaleneffekt).

Die Unterscheidung von Beschichtung erfolgt nach Schichtdicke in Verschleißschutz durch dicke Schichten wie Guss, Verbundguss, Auftragsschweißen, Pulvermetallurgische-Schichten, thermisches Spritzen, Laser Metal Deposition (LMD) oder Dünnschichttechniken. Übliche Beschichtungsverfahren sind Chemical Vapor Deposition (CVD) bei tendenziell höheren Temperaturen 200 bis 500 °C und die Gasphasenabscheidung Physical Vapor Deposition (PVD) bei niedrigen Temperaturen. Dadurch kann PVD auch z.B. auf Kunststoffen eingesetzt werden. Geringste Beschichtungstemperaturen werden durch eine Plasma Zerstäubung unterstützt. Als Beschichtungswerkstoff wird häufig Titannitrid (TiN) aufgebracht. Abhängig von der Anwendung kommen zudem Titancarbid (TiC), Titanoxynitrid (TiOxNx), Titanaluminiumnitrid (TiAlN), Titandiborid (TiB2), Chromnitrid (CrN) und Kombinationen zum Einsatz.

Zur Qualitätssicherung und Analyse von Beschichtungen beim Verschleißschutz gibt es Analysemethoden und Labore zur Charakterisierung der Verschleißschutzmaßnahmen.

Lacke und Coatings, Kunststoffbeschichtungen und Folienbeschichtungen, Tauch- und Pulverbeschichtungen

Neben den oben genannten harten verschleißfesten Beschichtungen werden auch weichere Beschichtungen erfolgreich eingesetzt. Abhängig von den Anforderungen und Zielen werden bspw. Epoxidharze oder Polyolefine, Thermoplaste oder Polymergemische eingesetzt. Oft werden von diesen Beschichtungen weitere Aufgaben übernommen, wie elektrische Isolation oder Korrosionsschutz.

Oberflächenstrukturierung und Funktionalisierung

Eine zusätzliche Funktionalisierung der Oberfläche erfolgt durch Oberflächenstrukturierung durch die Herstell- oder Beschichtungsprozesse oder auch durch separate Behandlungen wie Laseroberflächenbehandlung, Laserstrukturierung, Laserbehandlung/Laser Surface Modification durch Kurzpulslaser bzw. Ultra-Kurzpulslaser. Weitere Details finden Sie unter folgendem Link

Funktionen der Kontakte, funktionalisierte Oberflächen

Schmierung und Zwischenstoffe

Nicht zu unterschätzen sind die Zwischenstoffe ob Festschmierstoffe, Gleitbeschichtungen oder Schmierstoffe. Schmierstoffe verändern sich und benötigen damit auch Instandhaltung und Wartung. Wer gut schmiert, der gut fährt. In vielen Fällen werden auch vorhandene Medien als Schmierstoffe verwendet, die sogenannte Mediumschmierung oder auch Trockenschmierstoffe, Gleitlacke, Gleitfilme eingesetzt.

Bitte fragen Sie uns nach weiteren Details und nach unseren Auswahl-, Berechnungs- und Verifizierungsmöglichkeiten. Sehr gerne erläutern wir Ihnen weitere Details in einem persönlichen Gespräch.

Link zur Kontakt-Seite