Einer der besonderen Schwerpunkte ist die Beurteilung der Wälzfestigkeit, der Robustheit und der Zuverlässigkeit von Wälzkontakten:

Beurteilung der Einsetzbarkeit von Wälzkontakten und der damit verbundenen Verbesserungspotentiale

Wälzkontakte haben sich zur Übertragung hoher Lasten bei hoher Leistungsdichte und geringen Verlustleistungen bewährt. Typische Anwendungsbeispiele sind:

- Rad-Schienen-Systeme,

- Zahnradgetriebe (Zahnflankenkontakte),

- CVT-Getriebe und Wälzkörpergetriebe (stufenlose Getriebe),

- Wälzlager und Wälzführungen, Wälzschraubtriebe (Kugelgewindetriebe),

- Nockenbremsen, Keil-Rollen-Bremsen,

- Nocken- und Kurvengetriebe oder Nocken-Rollen-Triebwerke (wie z.B. in Verpackungsmaschinen, Motoren, Bremsen, Pumpen).

Kontraforme, konzentrierte Kontakte ermöglichen geringe Reibkräfte und damit geringe Verluste. Der Reibwert oder besser Rollwiderstand wird wesentlich durch die Deformation der Werkstoffe und Verdrängung der Schmierstoffe bestimmt. Die erreichbaren Rollwiderstände sind i.d.R. um ein vielfaches geringer als die Reibwerte in Gleitkontakten. Dieser Vorteil bietet Potential zur Optimierung technischer Systeme. Wenn durch den Einsatz von Wälzkontakten die Reibungsverluste reduziert werden können wird eine höhere System-Ausgangleistung erreicht, die Erwärmung der Tribo-Kontakte und Schmierstoffe verringert und der Wirkungsgrad eines Systems verbessert.

Untersuchung und Optimierung der Betriebsbedingungen zur Steigerung der Wälzfestigkeit

Während des Entwicklungsprozesses werden zunächst alle Möglichkeiten hinsichtlich der Betriebsbedingungen ausgeschöpft. Dazu gehört die Beurteilung der auftretenden Belastungen und der zu erwartenden Temperaturen, wie auch die Optimierung der Kinematik und der Geschwindigkeiten.

Ein wesentlicher Lebensdauerfaktor sind die Schmierstoffe oder die Zwischenstoffe in den Kontakten, deren Veränderungen (Verschmutzung, Wasseraufnahme) und Alterung im Laufe des Betriebs. Für diese Beurteilung müssen auch die Umgebungsbedingungen mit berücksichtigt werden.

Design und Entwicklung von Wälzkontakten und tribologischen Systemen

Entsprechend den vorhanden Betriebsbedingungen und Umgebungsbedingungen wird nun das tribologische System selbst gestaltet, wesentliche Design-Parameter sind

- Erfassung des Tribo-Systems, der Umgebungsbedingungen und der Betriebsbedingungen

- Werkstoffwahl (Einsatzstähle, Wälzlagerstähle 100Cr6, Werkzeugstähle vs. Keramik)

- Wärmebehandlung (Gefüge Martensit vs. Bainit, Härte und Tiefenverläufe, nitrieren, nitro-karburieren etc.)

- Form der Kontakte (Balligkeit, logarithmische Profile)

- Oberflächenrauigkeiten, Strukturierung, Traganteile (bzgl. Reibung und Verschleiß günstige Topographie und Charakterisierung der technischen Oberfläche)

- Oberflächenverfestigung bzw. mechanisches Einbringen von oberflächennahen Druckeigenspannungen (Kugelstrahlen, Rollen)

- Schmierstoffwahl

- Additive, RVS-Technologien, „Oberflächenveredelung“ zur Reduzierung der Kontakt-Reibung und Einfluss auf die Ermüdungslebensdauer, Graufleckigkeit, Zahnflanken-Grenzfestigkeit

- Bewertung der Beanspruchung/Beanspruchungskollektive vs. Beanspruchbarkeit

- Nutzung bestehender Erfahrungen und Ermüdungskennwerte für die Auslegung und Lebensdauerberechnung, Methoden zur Analyse, Bewertung und Prognose zur Zuverlässigkeit

- Beschleunigte/verschärfte Versuchsdurchführungen und Ermittlung von Übertragungsfaktoren/Raffungsfaktoren für die Korrelation ähnlicher Tribo-Systemen bzw. zwischen zeitverkürzten experimentellen Untersuchungen und dem Erzeugnis im Feld. Dieses Vorgehen wird auch bezeichnet als highly accelerated life testing (HALT), highly accelerated temperature and humidity stress test (HAST), highly accelerated stress screening (HASS).

Zahlreiche Einflussfaktoren bieten Potenzial zur Optimierung der Wälzfestigkeit, der Reibwerte und damit auch der Energie-Effizienz tribologischer Kontakte.

Ermittlung des Reibungsverhaltens, der Verschleißmechanismen und deren Grenzen, wie auch die Bewertung der Einflüsse und deren Wechselwirkungen

Nachdem das Design steht gilt es nun die Belastbarkeit, Robustheit und Zuverlässigkeit unter den Beeinflussungen des Betriebs zu beleuchten. In Abhängigkeit der Betriebsbedingungen können verschiedene Verschleißmechanismen oder Versagensmechanismen auftreten. In der Regel können diese durch das geeignete Design und den Betrieb innerhalb der als zulässig definierten Randbedingungen ausgeschlossen werden.

Für ein robustes Design müssen die Einflüsse, deren Streuungen und Auswirkungen bekannt sein und bewertet werden. Dabei gilt es auch Wechselwirkungen und Überlagerungen zu berücksichtigen.

Erprobungsstrategien und Zuverlässigkeitsbewertung, die Ermittlung von Feldlasten, die Ableitung von Prüfprofilen und die Prüfdauerbestimmung basierend auf der ISO 16750-3. Im Bereich der Ermüdungsuntersuchung und bei höheren Lastwechselzahlen kann i.d.R. die Prüfdauer durch Testraffung verkürzt werden. Dazu bestehen Möglichkeiten wie

- die Erhöhung der Beanspruchung, jedoch gilt es den untersuchte Versagensmechanismus durch die Raffung nicht zu verändern/beeinflussen

- die Erfassung und Bewertung von Gefügeveränderungen

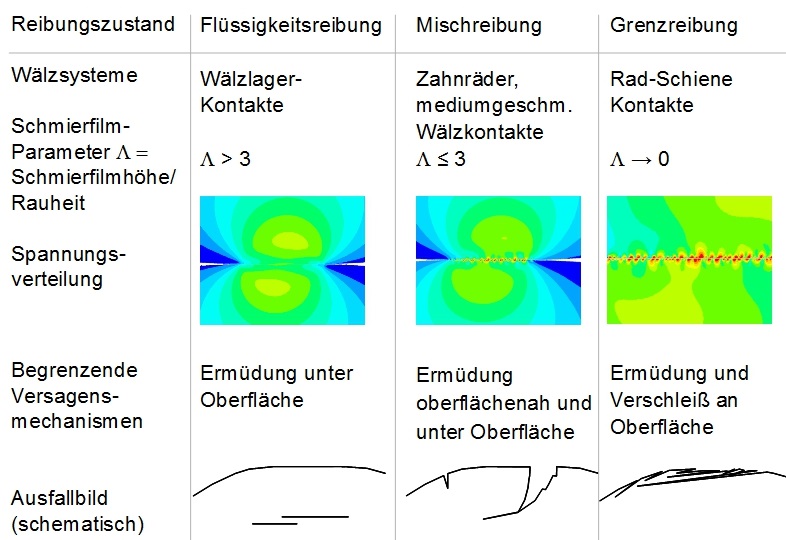

Schematische Darstellung typischer Wälzsysteme, bei gleicher Last jedoch unterschiedlichen Schmierfilmen. Die unterschiedlichen Schmierfilmhöhen verursachen unterschiedliche Beanspruchungen und eine unterschiedliche Schadensentwicklungen.

Beurteilung der Einsetzbarkeit eines Mediums als Schmierstoff für ein tribologisches System. Link und weitere Details

Die Inhalte wurde teilweise entnommen aus der eigenen Dissertation mit dem Titel: Wälzkontaktermüdung bei Mischreibung. Link zur veröffentlichten Dissertation Wälzkontaktermüdung bei Mischreibung