E-Mobility, Elektromobilität und erneuerbare Energien bringen Chancen aber auch Herausforderungen. Erweiterungen bestehender bzw. neue Normen, Standards und Richtlinien (VDA, VDI) sind erforderlich. ContactEngineering erfasst die Anforderungen an elektrische Verbindungen, entwickelt und berechnet Designs, steigert die Energie-Effizienz für reduzierte Entwärmungsmaßnahmen, reduziert Kosten, optimiert die Produktion, bewertet verschiedene Verbindungsmöglichkeiten, die Einflüsse auf die Funktion, das Langzeitverhalten und die Zuverlässigkeit.

Elektrische Schalteinheit, battery-junction-box, power distribution unit für die E-Mobility

Die Battery-Junction-Box (BJB) bzw. Battery Disconnect Unit (BDU) oder Power Distribution Unit (PDU) sind Schalteinheiten, die die Batterie zum Converter verbinden bzw. trennen. Die Battery-Junction-Box beinhaltet elektro-mechanische Komponenten wie Relais/Schütze, Überstromschutz, Vorladewiderstand, Vorlade-Relay und deren elektrische Verbindungen (i.d.R. Stromschienen, Leitungen, Leiterplatten) ggf. auch Strommessung (Hall-Effekt Stromsensor, LEM, shunt), Spannungsmessungen und Diagnosemöglichkeiten.

Battery-Junction-Box, dargestellt ist ein typischer Hochvolt/Hochstrompfad bis zum Hochvolt Steckverbindersystem.

Elektrische Isolation und Durchschlagfestigkeit

Isolation, Isolationslösungen sind Isolationswerkstoffe sind zentrale Themen der Elektrotechnik aber auch der Elektromobilität. Gerade in mobilen Anwendungen bestehen zusätzliche Anforderungen an den Isolationswerkstoff wie z.B. Dichte und Gewicht, aber auch hinsichtlich mechanischer Beanspruchbarkeit. So muss beispielsweise auch Verschleiß und Penetration der Isolation vermieden werden.

Prinzip der Funktionstrennung und Ergänzung in den Stärken verschiedener Isolationswerkstoffe z.B. Vermeidung des Unterkriechens durch Feuchtigkeit und Wasser oder Steigerung der Verschleißfestigkeit und Sicherheit durch geprüfte Folien.

Thermomanagement und Entwärmung

Das Wärmemanagement ist insbesondere bei kompakter Bauweise, hoher Leistungsdichte und Leichtbau herausfordernd. Gleichzeitig zeigen Schadensanalysen die Wärme als häufigste Ausfallursache der Elektronik. Ursachen für die Wärmeentstehung sind elektrische Widerstände der Leitwerkstoffe, Verlustleistungen von Leistungsbauteilen aber auch der elektrischen Verbindungen/die Übergangswiderstände. Die Lebensdauern von Leistungsbauteilen, der Schaltkontakte, sowie die Alterung von elektro-chemischen Speichern/Batteriezellen hängen wesentlich von den Betriebstemperaturen ab. So wird der Einfluss der Temperatur auf die Lebensdauer z.B. zur beschleunigten/zeitgerafften Alterung und Prüfung von Bauteilen eingesetzt.

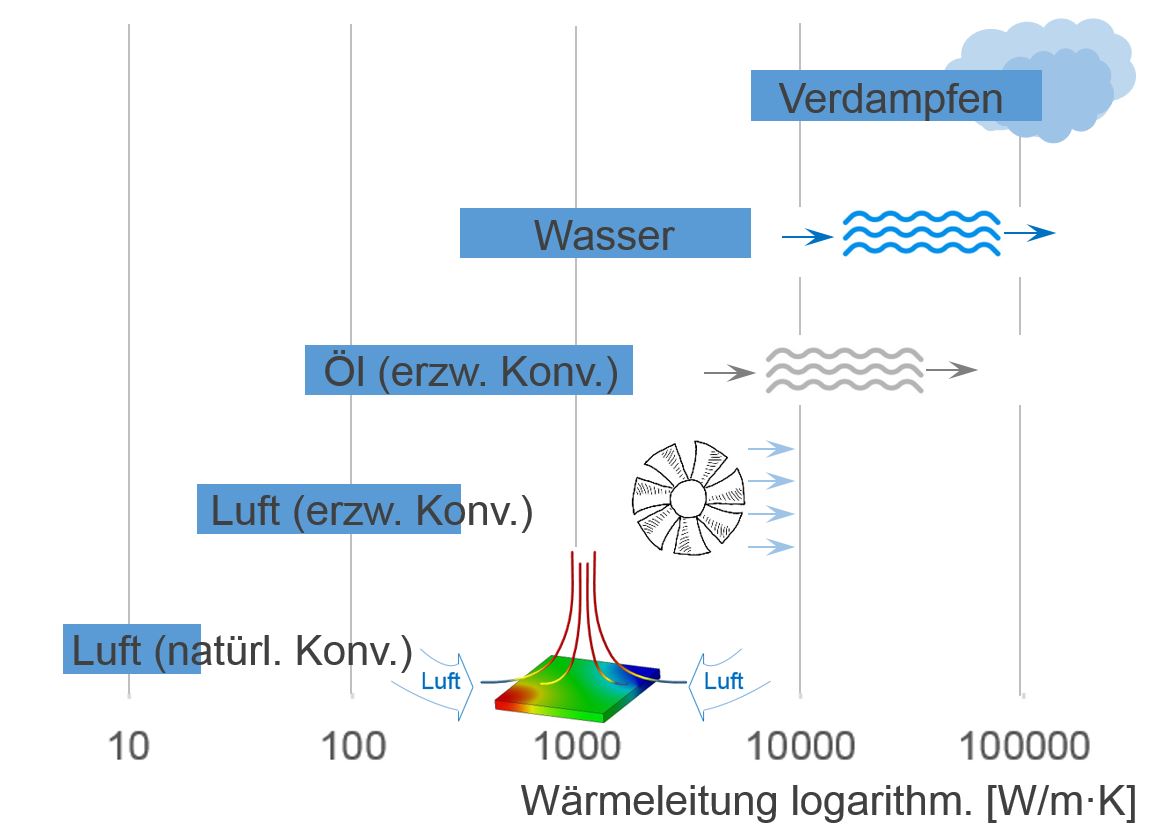

Auf Grund des Einflusses der Temperaturen auf die Lebensdauer und auch auf die Energieeffizienz des Systems gilt den Temperaturen ein besonderes Augenmerk. Bereits in der Entwicklung gilt es Verluste und Wärmeentstehung durch das Design zu minimieren und ggf. unvermeidbare Wärme gezielt und zuverlässig abzuführen. Dabei helfen die Wärmeleitung und die Wärmekapazitäten. Die Wärmekapazitäten der vorhandenen Tragestrukturen, der Bauteile und natürlich evtl. Kühlkörper, heat sinks, phase change materials (PCM). Schlüssel sind die Wärmespreizung, die Wärmeübergänge/Kontakte und die Wärmeableitung/heat transfer über die Lebensdauer sicher zu stellen. Zudem unterstützen Kühlmedien, wie beispielsweise Luft, durch natürliche oder erzwungene Konvektion/forced air cooling unter Berücksichtigung der Umgebung/Verschmutzung. Ergänzend gibt es geschlossene Systeme mit Kühlmedien wie Öl, Emulsionen, Wasser, Wassergemische oder auch heat pipes.

Zum Wärmemanagement und Entwärmung

Zur Temperatur und Berechnung/Simulation

Die Übersicht vergleicht unterschiedliche Möglichkeiten der Wärmeleitung. Eine Luftkühlung ist i.d.R. sehr einfach und günstig. Bei größeren abzuführenden Wärmemengen, wie beim Schnellladen einer Traktionsbatterie kommt die Luftkühlung jedoch an die Grenzen. Zudem gilt es die Umgebungsbedingungen und eine evtl. Verschmutzung zu berücksichtigen. Ergänzend gibt es geschlossene Systeme mit Kühlmedien wie Öl, Emulsionen, Wasser, Wassergemische oder auch heat pipes. Diese Lösungen ermöglichen die Abführung deutlich höherer Wärmemengen. Die Gestaltung über Lebensdauer zuverlässiger thermischer Kontakte und Übergänge ist unser Spezialgebiet.

Messaufbau zur Temperaturmessung an Kabeln für einen elektrischen Antrieb. Die Kabel dürfen weder im Betrieb noch in Überstromsituationen überhitzen.

Wärmeübergang und Temperaturen in Hochstromverbindungen, Vermeiden von Schäden in Überstromsituationen

Insbesondere bei Hochstromkontakten oder Leistungsbauteile führt ein unzureichender Übergangswiderstand zu erhöhter Temperatur. Die Temperatur wiederum führt zu einer beschleunigten Oxidation und Oxidschichtbildung in den Kontakten. Die Oxidschichtbildung vergrößert den Übergangswiderstand weiter. Ein negativer Kreislauf.

Temperaturen werden relativ einfach berührungslos durch Thermographie oder durch Sensoren z.B. Thermocouples gemessen. So wird sichergestellt, dass die Auslegung und Dimensionierung in Ordnung sind, Kabel und trennende Elemente wie Schalter und Schmelzsicherungen nicht überhitzen.

Durchgangswiderstand, Reibkorrosion

Der Widerstand elektrischer Kontakte ist eine wichtige Funktion. Nur bei geringem Widerstand werden Signale übertragen oder in der Leistungselektronik minimiert ein geringer Widerstand die Verlustleistung und damit die Erwärmung. Unsere Stärke ist das Design und die Zuverlässigkeitsbewertung von Kontakten.

Die tribologischen Eigenschaften in Kontakten bestimmen auch den elektrischen Widerstand. So gibt es Zusammenhänge zwischen dem elektrischen Widerstand und der Relativbewegungen im Kontakt. Es gibt zudem Zusammenhänge der Relativbewegungen und des Verschleißes. Die Reibwerte der Kontakte bestimmen die Steckkräfte.

Beispielsweise ist Reibkorrosion fretting wear friction corrosion in Kontakten ein Hinweis, dass sich Oberflächen und die Eigenschaften des Kontaktes verändern. Zum Nachweis der Funktionen führen wir Berechnungen und ergänzende Tests durch.

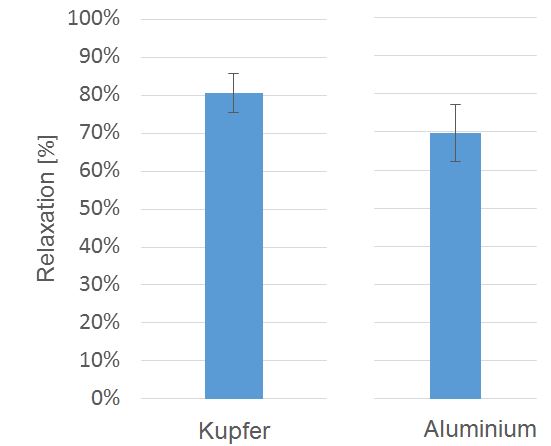

Eine andere Ursache für sich verändernde Durchgangswiderstände sind veränderte Bedienungen für die Kontakte. Beispielsweise ändert sich die Vorspannkraft nach der Montage durch Setzen und Relaxation und auch temperaturabhängig. Herausfordernd bei den elektrischen Verbindungen sind die in der Regel kurze Klemmlängen die nur geringe Setzbeträge erlauben, die relativ geringe Festigkeiten bzw. die Kriechneigung der verspannten Werkstoffe, wie auch Temperarturwechsel durch die Strombelastung. Dies kann zum Vorspannkraftverlust führen.

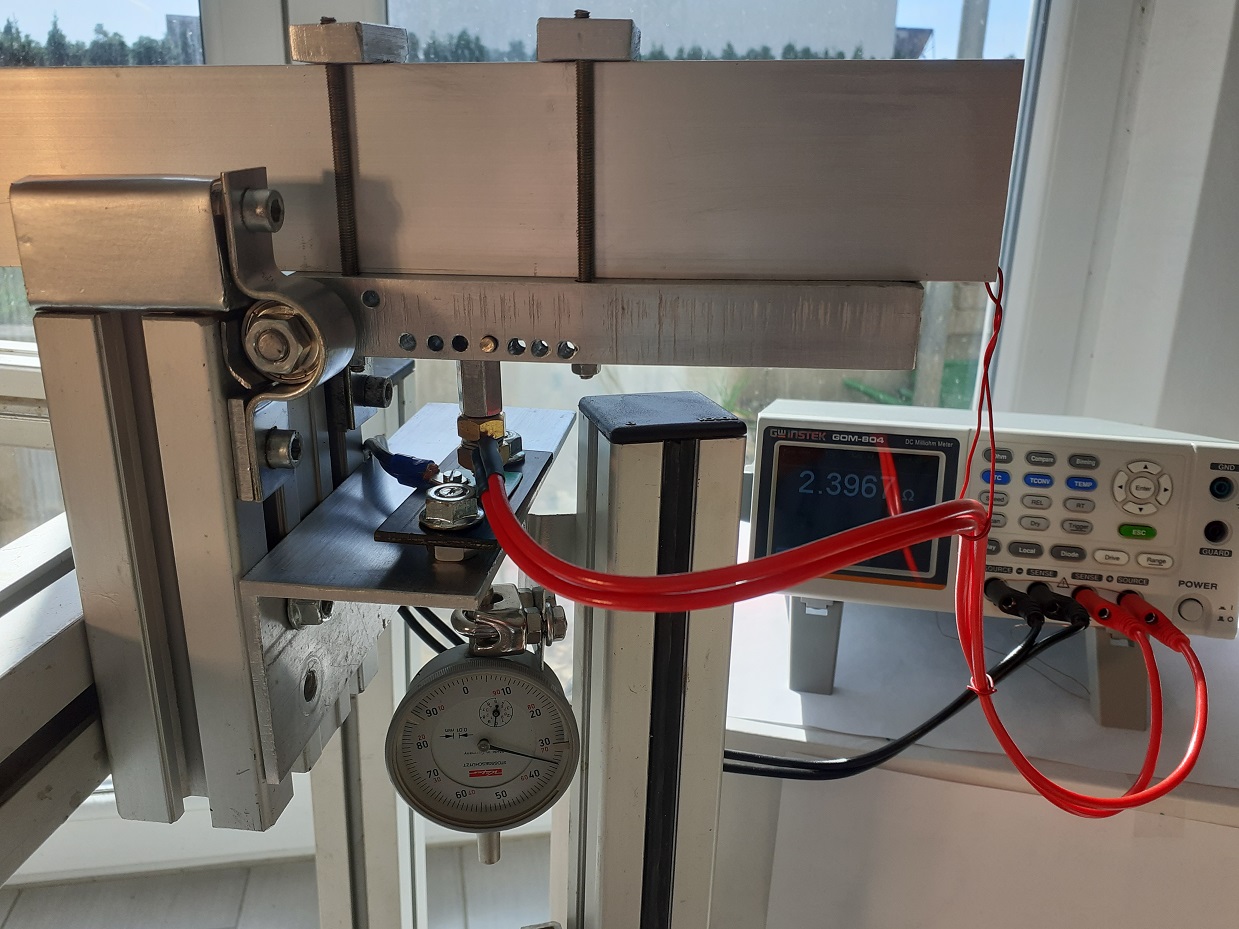

Reibkorrosionsprüfstand, unser speziell für kleine Reibwege und moderate Frequenzen (1 Hz) optimierte Prüfstand. Über einen einstellbarem Exzenterantrieb, das kugelgelagerte Pleuel und den ebenfalls kugelgelagerten Hebelarm wird die reversierende Bewegung für die Prüfung erzeugt. Eine Messuhr überprüft den tatsächlichen Reibweg am Steckkontakt Mikrometer-genau. Während des Tests wird der Durchgangswiderstand präzise durch einen Milliohmmeter durch das Vier-Draht-Messverfahren gemessen und dokumentiert.

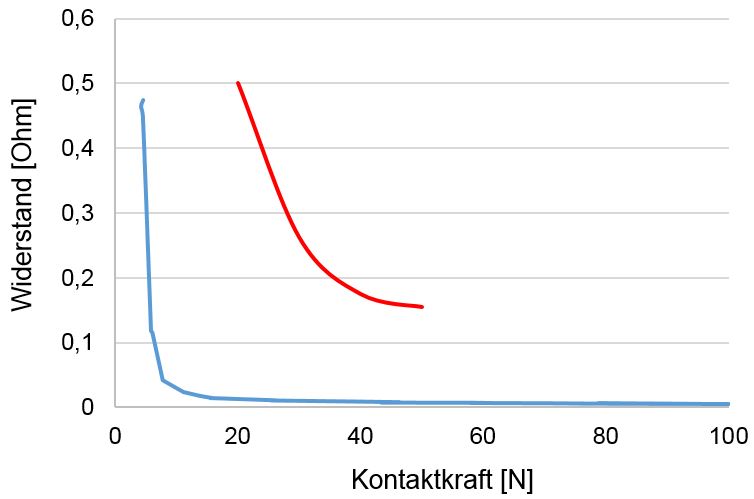

Der Widerstand eines sauberen Kontakts im Vergleich zu einem gealterten und verunreinigten Kontakt.

Oberflächenfilme beeinflussen den Kontaktwiderstand in elektrischen Kontakten

Der Widerstand setzt sich aus verschiedenen Anteilen zusammen. Zum einen natürlich aus den physikalischen Widerständen im Werkstoff. Der spezifische elektrische Widerstand des Kontaktwerkstoffes. Dazu addieren sich die Übergangswiderstände zwischen den beiden Kontakten.

Diese Übergangswiderstände werden durch die Oberflächenrauheit und die Kontaktkraft beeinflusst. Zudem von Oberflächenfilmen. Feuchtigkeit oder Kondenswasser sind oft nicht komplett zu vermeiden. Sehr häufig entstehen zudem Oxidschichten insbesondere bei höheren Temperaturen. Auch Verunreinigungen oder Abriebspartikel sind oft nicht komplett zu vermeiden. Entsprechend sind Oberflächenfilme immer präsent. Diese Einflüsse gilt es zu berücksichtigen und zu bewerten.

Zu Widerstand durch Oberflächenfilme, Oxidschichten und Verunreinigungen

Werkstoffwahl, Beschichtung, Isolation, Fertigungsverfahren, Herstellungsmöglichkeiten und Verbindungsmöglichkeiten bieten vielfältige Optimierungsansätze. Hier Beispiel einer in Serie gefertigten Stromschiene.

Elektrische Verbindungen für die Elektromobilität, E-Mobility

Elektrische Verbindungen in der Elektromobilität (E-Mobility) können durch verschiedene Möglichkeiten realisiert werden

- Stromschienen: zur Kostenoptimierung bieten sich innovative Herstellungskonzepte, alternative Beschichtungen (Korrosionsschutz durch Beschichtung vs. Passivierung) und Synergien mit der Reinigung, der Sauberkeitsanforderungen an die Komponenten. Typische Verbindungen sind bspw. Schraubverbindungen, stoffschlüssige Verbindungen oder Pressverbindungen. Für die Gewichtsreduzierung bietet sich beispielsweise Aluminium als elektrischer Leitwerkstoff.

- flexible Leitungen/geflochtene Bänder. Typische Verbindungen sind bspw. Crimp-Verbindungen und Steckverbindungen.

- Leiterplatten (PCB, Hochstrom-PCB, PCB+Wire-combinations/partielle Stromführung)

Jede dieser Lösungen hat ihre Stärken die für den spezifischen Einsatzfall bewertet werden.

Links und weitere Details zu den Themen

Aluminium als elektrischer Leitwerkstoff

Kontaktanalyse, Monitoring und Kontaktdiagnose

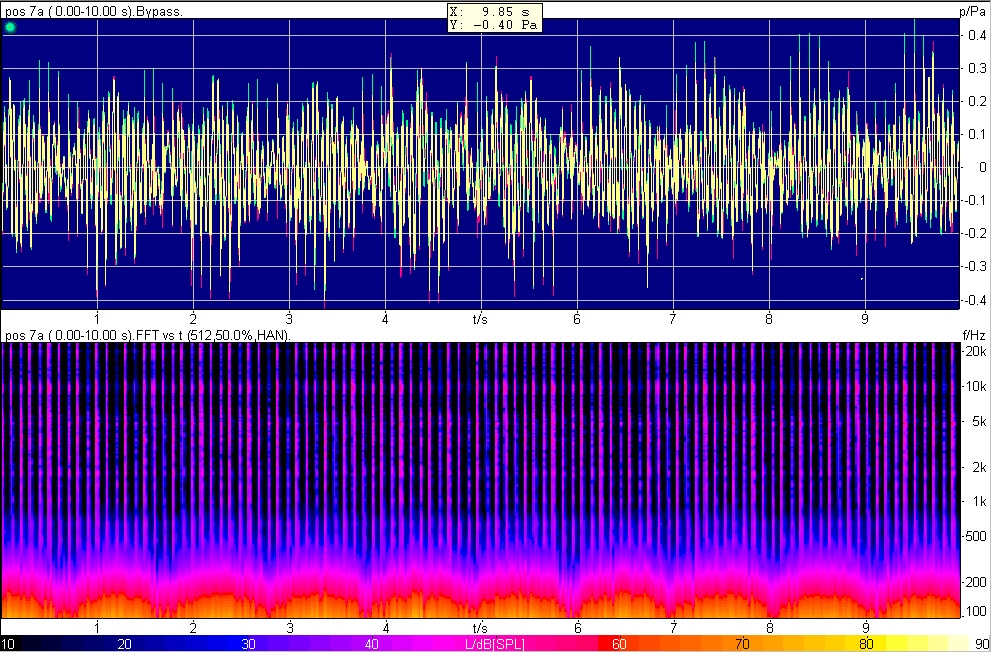

Die Vorteile akustischer Analyse-Methoden sind die Identifizierung und Lokalisierung von Verursachern, eine schnelle erste Beurteilung der Situation durch das menschliche Gehör oder eine Echtzeit-Visualisierung durch z.B. Spektrogramme. Die Messdatenerfassung ermöglicht weitergehende Auswertungen und Analysen, wie auch mathematische Transformationen.

Fingerprint oder Herzschlag des Kontaktes: die Kontaktanalyse. Hier eine Visualisierung des Schalldruckpegels und des Frequenz-Spektrogramms eines Kontaktes.

Die Kontaktdiagnose. Ein wichtiges Kriterium für eine langfristige Funktion ist die Vermeidung der Oxidation der Kontaktfläche. Hier ein einfaches Beispiel einer Simulation und Verifizierung durch Druckmessverfahren in einem elektrischen Kontakt.

Werden alle bekannten Einflussgrößen betrachtet ergeben sich umfangreiche Ursache-Wirkungs-Diagramme. Einige aus tribologischer Sicht wesentliche Einflussgrößen sind

- Elektrisch leitende Werkstoffe/Kontaktwerkstoffe/Werkstoffpaarungen und damit deren Stromtragfähigkeit, Kontaktwiderstand und elektro-chemisches Potential (Vermeidung von Kontaktkorrosion)

- Oberfläche/Oberflächenbeschichtungen als Korrosionsschutz und zur Ausbildung einer gasdichten Verbindung

- Fremdschichten auf elektrischen Kontaktflächen (Fritting)

- Anpressdruck der Kontaktflächen über Lebenszeit und Reibwerte/Topografie in der Verbindung, um einen gasdichten Kontakt zu erreichen (Reibkorrosion, Fretting)

Herzstück der Elektromobilität (E-Mobility) sind die Energiespeicher und die elektrischen Verbindungen. Eine Voraussetzung für einen robusten langlebigen elektrischen Kontakt ist die elektrische, mechanische, chemische und thermische Stabilität des Kontaktes. Hier müssen Themen wie Werkstoffverhalten, Relaxation und Temperatureinfluss unter elektrischer Beanspruchung evtl. auch durch Umgebungsmedien verursachte Veränderungen bewertet werden. Kontaktverschraubungen/Schraubverbindungen erfordern die Durchführung einer Schraubenberechnung und Festigkeitsnachweise (gemäß VDA, VDI-Richtlinien) einschließlich der Ermittlung/Betrachtung der Reibwerte in Kontakten und Verbindungselementen, wie z.B.

- Einfluss der Reibung auf das Montageergebnis beim Schrauben

- Einfluss der Reibung auf die Gleitbewegungen bzw. Mikrobewegungen und damit der Kontakt-Lebensdauer

- das Warmlöseverhalten

Untersuchungen und Analysen am Beispiel einer E-Mobility-Schraubfall-Analyse

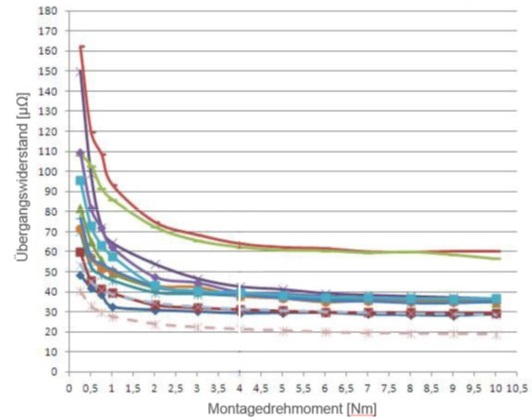

Die Aufgabe der Verbindung ist es Funktionen, wie geringe Übergangswiderstände und hohe Stromtragfähigkeit über die Lebensdauer sicherzustellen. Dazu gibt es bewährte Designs und Richtlinien. In innovativen Projekten, bei Einsatz neuer Werkstoffe oder Verbindungstechniken kommen diese Richtlinien schnell an Grenzen und es müssen darüber hinaus Einflüsse berücksichtigt und bewertet werden. Zudem gilt es auch Streuungen in Prozessen und im Einsatz zu bewerten. Dabei helfen auch experimentelle Untersuchungen und Analysen. Die Schraubfall-Analyse ermöglicht

- die Verifikation des Designs, die Analyse der Schraubverbindung (Verhalten von Verbindungselement und Klemmteile)

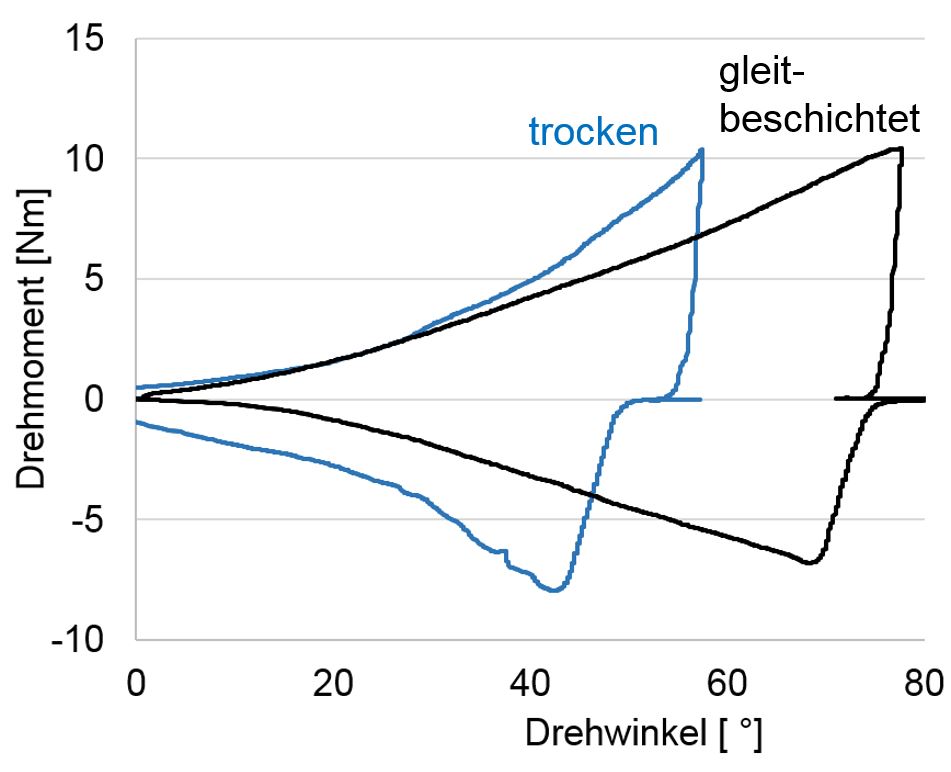

- Ermittlung der Drehmoment-Drehwinkel Charakteristik

- Ermittlung des Bruchdrehmoments und der Versagensart

- Ableitung der

Montagestrategie und Montageprozessparameter, inkl. der Bewertung der elektrischen Eigenschaften und Messung des Übergangswiderstandes - Ermittlung der Reibwerte nach DIN EN ISO 16047 bzw. die vereinfachte Ermittlung während der Montageprozesses und die Untersuchung des Einflusses der Reibwerte

Die Schraubfall-Analyse als serienbegleitende Prüfung ermöglicht das Erkennen von Trends/Veränderungen im Serienprozess z.B.

die Veränderung der Reibwerte durch einen veränderten Herstellprozess. Steigung und Übergang der Kurven lassen auf Abmessungen und Fügebedingungen schließen (Bauteile liegen nicht spaltfrei und plan aneinander)

Die Ergebnisse werden maßgeblich beeinflusst

- Festigkeiten der beteiligten Werkstoffe

- Reibwerte in Kopfauflage und Gewinde

- Abmessungen der Bohrung und der Schraube

- Oberflächenbeschaffenheit (wie Formabweichung, Rauheit, Grate) der verschraubten Bauteile

- Schraubstation und Montageparameter z.B. Drehzahl, Massenträgheit beim Anziehen

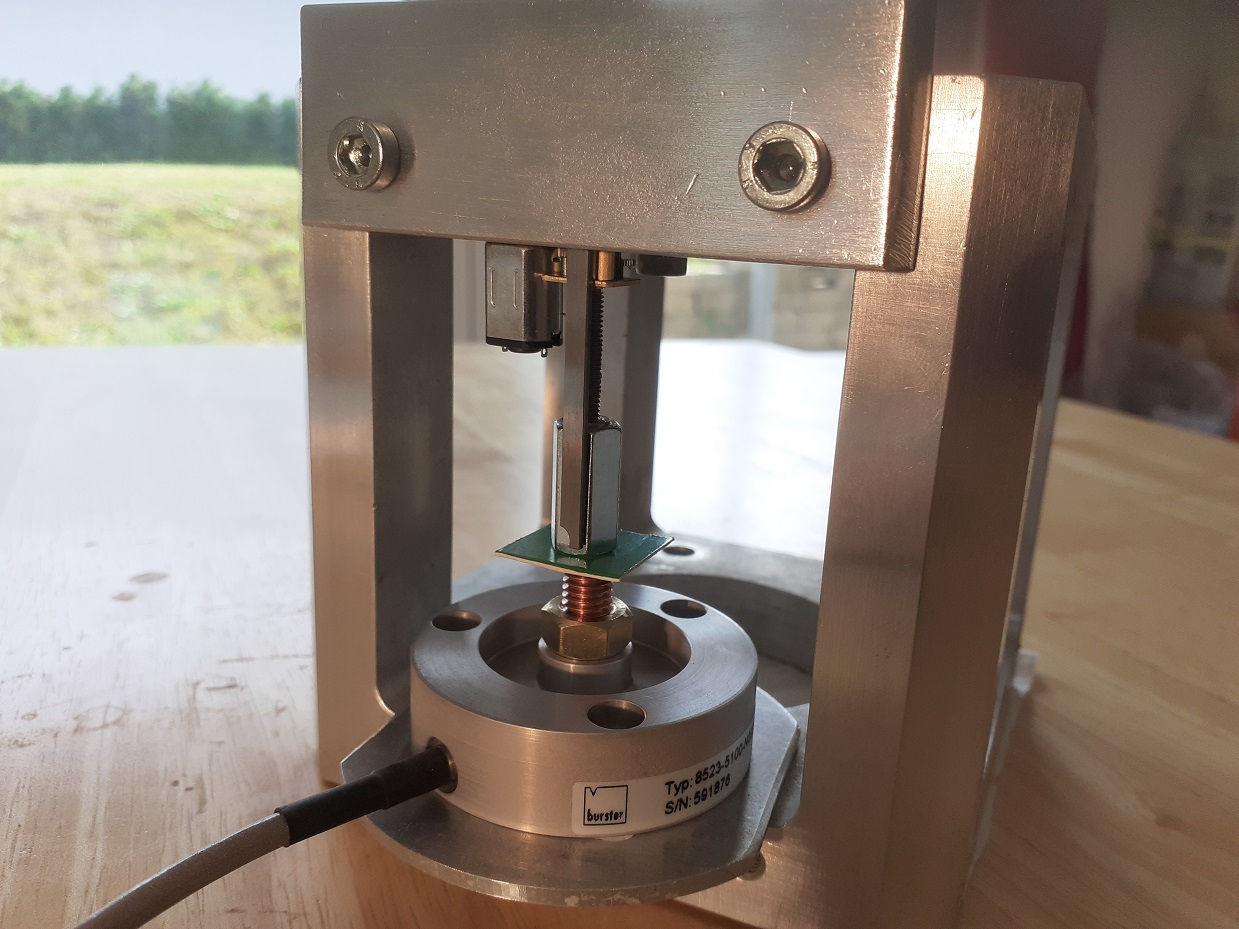

Insbesondere bei Hochstrom-Verbindungen oder auch bei geringen Signalströmen ist der Übergangswiderstand in der Verbindung über die Lebensdauer gering zu halten. Hier eine Verifizierung der Verbindung, eine Schraubfall-Analyse und Weiterdrehmoment-Ermittlung an einer zuvor gealterten/getesteten elektrischen Verbindung, Messgenauigkeit 0,2%, Messfrequenz bis 10 kHz.

Die Ermittlung des Weiterdrehmoments nach VDA ermöglicht

- die Verifikation des Verbindungsdesigns: Ermittlung des Vorspannkraftverlustes in einer Verbindung zur Absicherung der Auslegung der Schraubverbindung insb. des Langzeitverhaltens, der Bewertung von Setzbeträgen und der Kriechneigung.

- als serienbegleitende Prüfung die Ermittlung des Vorspannkraftverlustes und das Erkennen von Trends/Veränderungen im Serienprozess z.B. die Veränderung der Reibwerte durch veränderten Herstellprozess, Veränderung der Setzbeträge durch Veränderung der Werkstoffe, der Rauheit, der Abmessungen, der Fügespalte, der tragende Kontaktfläche, der Geometrie durch Grate, u.ä.

Der Vorspannkraftverlust kann sich auf die Funktionen der Verbindung auswirken, z.B. zu einem Anstieg des Widerstands führen, die Gasdichtheit der Verbindung gefährden oder zum ungewollten Lösen der Verbindung führen.

Vorspannkraftverluste entstehen bspw. durch

- Setzen und Relaxation/Kriechen der Werkstoffe (Schraube und verspannte Bauteile) unter Beanspruchung

- Temperaturwechsel (unterschiedliche Wärmeausdehnungskoeffizienten der Kontaktpartner)

- Relativ-/Mikrobewegungen im Kontakt

- erhöhte Temperaturen

- Strombelastung (Erwärmung und Materialwanderung)

- Korrosion (auch elektro-chemische Kontaktkorrosion)

Die Schraubfall-Analyse kann mit hoher Flexibilität, vor Ort durchgeführt werden. Bei vorhandenen Bauteilen ist die Beurteilung innerhalb kurzer Zeit möglich.

Drehmoment in Abhängigkeit vom Verdrehwinkel für eine Schraubenverbindung mit Gleitbeschichtung (schwarze Linie) und trocken/ohne Gleitbeschichtung (blaue Linie). Werden das Anzugsmoment und das Lösemoment gemessen, kann ein Reibungskoeffizient µ berechnet werden. Die im Montageprozess gemessenen und berechneten Reibungskoeffizienten betragen hier 0,09 und 0,2. Die so erreichte Verspannkraft variiert dementsprechend von 13 kN bis 6,6 kN. Die Reibwerte haben einen erheblichen Einfluss auf die Montagekraft in der Verbindung, die wiederum einen wesentlichen Einfluss auf den Kontaktwiderstand der Verbindung hat. Durch den so berechneten Reibwert kann das Anzugsmoment angepasst werden und so der Einfluss der Streuung durch die Reibwerte vermieden werden. Die Festigkeit der Schraube wird genutzt, der Kontaktwiderstand minimiert.

Die Ermittlung der Reibwerte im Montageprozess

Im Betrieb ist der Kontaktwiderstand proportional zur Verlustleistung im System, P=I²·R. Bei batterieelektrischen Fahrzeugen ist die Energie/Kapazität der Batterien begrenzt (Reichweite). Außerdem sind die Leistungsverluste aufgrund des höheren Wirkungsgrades der elektrischen Antriebe größer und erfordern im ungünstigsten Fall sogar zusätzliche Energie für die Kühlung. Ein geringer Übergangswiderstand elektrischer Verbindungen ist daher wichtig. Bei der Verschraubung sind die Reibwerte von besonderer Bedeutung.

Reibwerte können nach Normen wie DIN EN ISO 16047, DIN 14399-2 oder VDA 235-203 (M5-M16) ermittelt werden. Diese Verfahren haben jedoch die Herausforderung, dass die Verspannkraft in der Verbindung gemessen werden muss. Daher haben wir zum einen Möglichkeiten erarbeitet diese Klemmkraft mit möglichst geringer Änderung des Designs zu messen. Gleichzeitig arbeiten wir an der Ermittlung der Reibwerte im Standard-Montageprozess. Durch Messen des Anzugsmomentes und eines Lösemomentes in der Verbindung können wir den Gesamtreibwert berechnen. Neben der Bauteil- und Prozesskontrolle ist es sogar möglich, das Drehmoment entsprechend dem ermittelten Reibwert in der Verbindung anzupassen. Dadurch wird beim Anziehen einer Schraubverbindung das Potential der Schraube voll genutzt und der Kontaktwiderstand minimiert.

Ihre Vorteile

- Die Reibwerte werden im Standard-Montageprozess ermittelt.

- Ermittelte Reibwerte dienen der Qualitäts- und Prozesskontrolle,

- ebensogut kann aber auch das Anzugsmoment an den ermittelten und berechneten Reibwert angepasst werden.

eingesetzte Werkstoffe werden effizienter genutzt - die so erreichten geringere Übergangswiderstände erhöhen die Zuverlässigkeit, Lebensdauer und Energieeffizienz.

E-Mobility Montageprozesse

Gerade die Funktionen von reibkraftschlüssigen Verbindungen sind sehr stark von den Reibwerten abhängig. So helfen Kraftmessungen um die erforderlichen Montagekräfte, Ausdrückkräfte und die Streuungen zu ermitteln. Ebenso Drehmomenten- und Drehwinkelmessungen, um die Streuung von Bauteilen und Reibwerten bei der Montage zu beherrschen bzw. Abweichungen festzustellen. Damit ermöglichen die Designvorgaben und die Prozessüberwachungen kontrollierbare beherrschte Montageprozesse.

Links zur

Fügekraft- oder Montagekraftmessung

Kraftmessung in Verbindungen

Fügekraft- und Wegmessung für Stecksysteme. Der Antrieb ermöglicht eine gleichmäßige kontinuierliche Montagebewegung. Ein präziser und dynamischer Kraftsensor misst die Fügekräfte. Gleichzeitig gibt das Wegmess-System den zurückgelegten Weg digital aus.

Fügekraft- und Wegmessung für Stecksysteme. Der Antrieb ermöglicht eine gleichmäßige kontinuierliche Montagebewegung. Ein präziser und dynamischer Kraftsensor misst die Fügekräfte. Gleichzeitig gibt das Wegmess-System den zurückgelegten Weg digital aus.

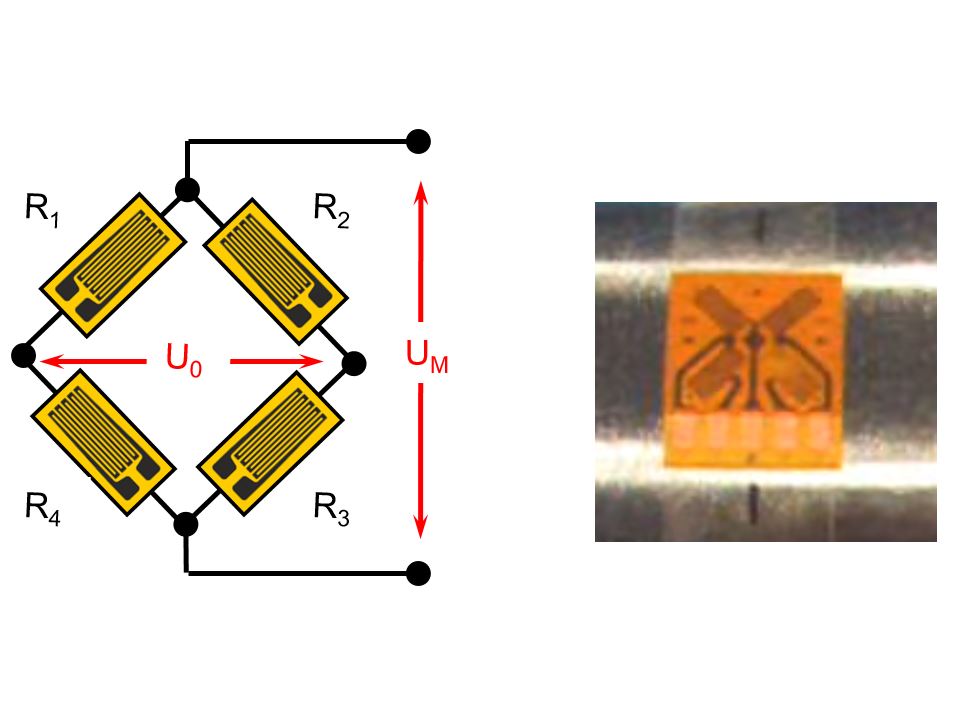

Messtechnik zur Verifizierung von Festigkeitsnachweisen, Berechnungen und Simulationen

Körper sind nicht starr, sondern sie verändern durch die Beanspruchung ihre Form. Diese Veränderung der Form führt zu Verformungen oder Dehnungen. Durch applizierte Dehnmessstreifen (DMS) messen wir die Dehnungen und berechnen daraus die Spannungen in Bauteilen.

Designparameter von elektrischen Hochstrom-Verbindungen und deren Einfluss auf die Funktion

Der Beitrag erläutert an einem einfachen Beispiel die wesentlichen Anforderungen an die elektrischen Verbindungen, es werden Verbindungsmöglichkeiten und Designmerkmale von elektrischen Hochstrom-Verbindungen betrachtet.

Reibwerte und Relaxationsverhalten in elektrischen Kontaktverschraubungen

Robuste tribologische Kontakte und beherrschte Streuungen sind die Voraussetzungen für belastbare elektrische Verbindungen der E-Mobility. Der Beitrag erläutert am Beispiel einer elektrischen Kontaktverschraubung die Ermittlung der Reibwerte während des Montageprozesses und die stichprobenweise Ermittlung und Bewertung des Relaxationsverhaltens.

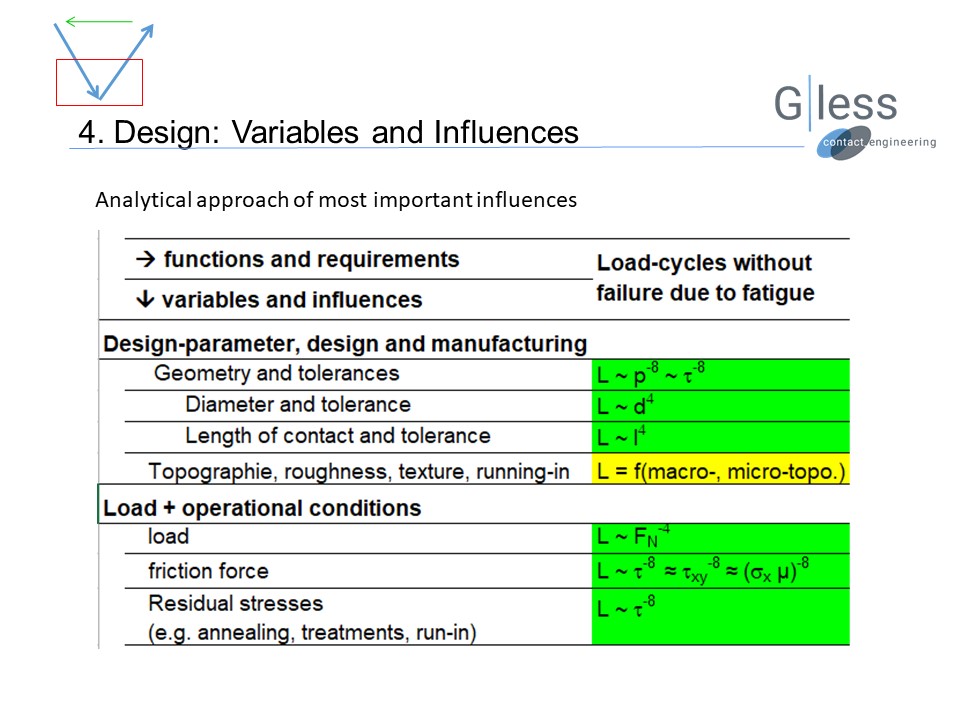

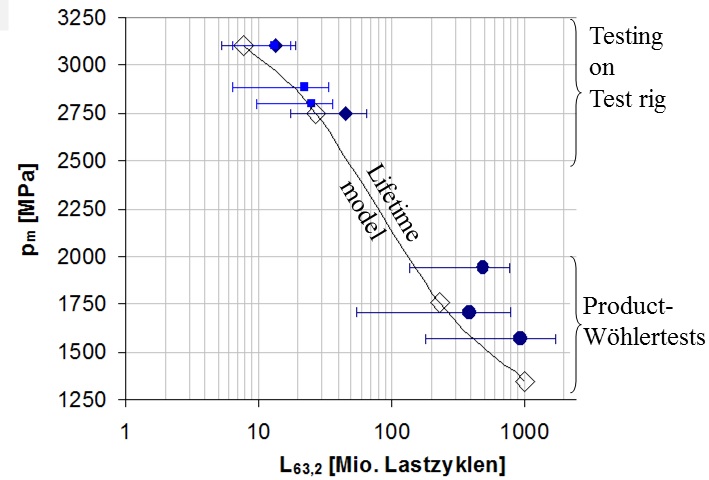

Zuverlässigkeit konzentrierter Kontakte, Synergien aus Design- und Zuverlässigkeitsmethoden

E-Mobility und die Zuverlässigkeit konzentrierter Kontakte, Synergien aus Design- und Zuverlässigkeitsmethoden

Die Methoden der Zuverlässigkeitsbewertung unterstützen dabei unterschiedliche Designlösungen zu vergleichen und wesentliche Einflussgrößen zu beschreiben. Damit kann ein robustes Design, die geforderte Zuverlässigkeit und Lebensdauer erreichen.

Zuverlässigkeitsbewertung konzentrierter Kontakte

Zuverlässigkeitsziele in Luftfahrt und Automotive. Die Methoden der Zuverlässigkeitsbewertung unterstützen dabei unterschiedliche Designlösungen zu vergleichen und wesentliche Einflussgrößen zu beschreiben. Damit kann ein robustes Design, die geforderte Zuverlässigkeit und Lebensdauer erreichen.

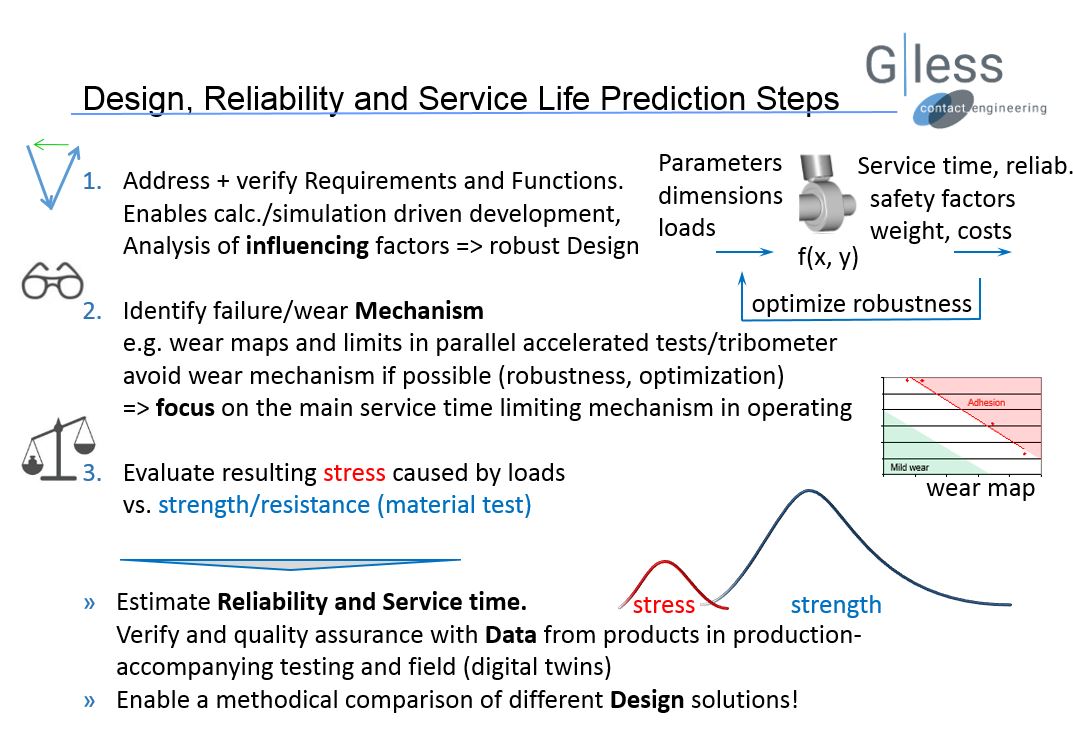

Design, Reliability and Service Life Predictions

In vielen Aufträgen hat sich der vorgestellte Design-Prozess bewährt.

- Die Analyse und Verifizierung der Anforderungen und der wichtigen Einflussfaktoren.

Modelle ermöglichen die Optimierung und auch die Berechnung von erreichten Zuverlässigkeiten bzw. Ausfallraten. - Verschleißmechanismen durch das Design zu vermeiden, jedoch auf die Lebensdauer-begrenzenden Verschleißmechanismen zu fokussieren.

- Hierfür die Beanspruchungen und auch die Festigkeiten zu ermitteln.

Das Vorgehen und die Ergebnisse werden in mehren Anwendungsbeispielen gezeigt.

ContactEngineering bietet

- die Definition der Funktionen, der Anforderungen an die elektrischen Hochstrom-Verbindungen der Elektromobilität (E-Mobility) und die Ableitung entsprechender Verifizierungsmaßnahmen und Kontaktdiagnosemöglichkeiten (FuSi, ASIL, Diagnose und Digitalisierung)

- das Design

Elektrische Themen sind bspw. Kontaktarten, Leit-Werkstoffe, Beschichtungen, Form- und Oberflächen.

Mechanische Themen sind bspw. Auslegung, Berechnung, Bewertung der Verbindungselemente.

Chemische Themen sind bspw. Korrosion durch Umgebungsmedien, elektro-chemische Korrosion/Kontaktkorrosion.

Thermische Themen sind bspw. die Betrachtung von Temperaturentwicklungen und zulässigen Temperaturen/Temperaturgrenzen, die Bewertung von Übergangswiderständen inkl. der Alterung, Wärmeeinleitung durch benachbarte Bauteile/Entwärmung von Bauteilen (Wärmemanagement).

Methodische Bewertung des Designs durch Konstruktionsmethodik, FMEA und DRBFM. Kostenoptimierungen und Bewertung der Zuverlässigkeit. - Bewertung der Einflussgrößen zur Steigerung der Robustheit, Zuverlässigkeit

- Absicherung gegen Verschleiß und Korrosion, Bewertung des Relaxationsverhaltens, des Langzeitverhaltens und der Zuverlässigkeit, Diagnosemöglichkeiten von mechanischen und elektrischen Kontakten, Schaltkontakten und Verbindungselementen Link Zuverlässigkeit und Diagnose elektrischer Kontakte

- Systemauslegung und PowerTrain-Optimierung, modellbasierte Bewertung, Optimum (je nach Schwerpunkt hinsichtlich Kosten, Gewicht, EMV, Zuverlässigkeit) aus verschiedenen Designvarianten und Konfigurationen wie Leitwerkstoffe (Cu vs. Al), Verlegearten/routing (Kabelkanäle/bundles vs. Einzelkabel, Kabel vs. busbars vs. high-current-PCB), Überstromabsicherungen (Schmelzsicherungen vs. Halbleiter/solid state relay/SSR)

Profitieren Sie von unserem Know-How und der Erfahrung in E-Mobility, in Luft- und Raumfahrt-, Mobilität- und Industrieanwendungen. Weitere Information erhalten Sie gerne in einem unverbindlichen und persönlichen Gespräch.