Richtig schärfen oder scharfe Messer durch den Selbstschärfeeffekt. Sie haben die Wahl.

Verschleiß führt zu stumpf werdender Schneidkante, die nachgeschliffen werden muss. Verschleiß kann aber auch zum Selbstschärfeeffekt führen. Beides wird nachfolgend betrachtet.

Keine Zeit die Säge zu schärfen!?

Jeder kennt vermutlich die Empfehlung, sich Zeit zu nehmen, um die Säge zu schärfen. Mit scharfen Messern muss man sich weniger abmühen und kommt effizienter voran, als mit stumpfen Werkzeugen. Dieses Bild wird gerne von Zeitmanagementberatern aufgegriffen. Damit verdeutlichen sie die Bedeutung scharfer Werkzeuge zur Steigerung der Arbeitseffizienz, der Qualität und inzwischen mindestens genauso wichtig, der Energieeffizienz.

Auf dem elterlichen Hof, in meinen frühen Jahren war eine meiner Aufgaben das Messer schleifen: Silierwagenmesser, Häckslermesser, Rasenmähermesser, … viele Stunden und Samstage habe ich damit verbracht zu schleifen. Nachfolgend erhalten Sie Hinweise, was ich dabei und durch meine weitere Ausbildung lernte:

Wird das Messer beim Schleifen zu heiß, wird dadurch der harte Stahl weich

Um die Wärme, die beim Schleifen entsteht, abzuführen, sind Industrie-Schleifmaschinen oder Schleifprozesse in der Regel gekühlt mit Wasser, Ölen oder Gemischen. Wer dennoch mit Winkelschleifern schleifen möchte, hier die Empfehlung Messer in mehreren Schritten zu schärfen. Erst grob schleifen, dann fein; erst die eine Seite und später die gegenüberliegende Seite. Die Vorteile: die Messer können zwischenzeitlich immer wieder abkühlen und die Schleifdauer bzw. der Schleifabtrag pro Durchgang ist geringer, folglich werden die Messer beim Schleifen nicht so stark erhitzt.

Der fachliche Hintergrund

Die Messer sind aus Vergütungsstahl. Vergütungsstähle erfahren wie der Name sagt, bei der Herstellung eine Vergütung oder allgemeiner ausgedrückt eine Wärmebehandlung. Das heißt, der Messerstahl hat eine geeignete chemische Zusammensetzung, damit er vergütet bzw. wärmebehandelt werden kann. Zum anderen wird dieser Stahl aus dem glühend heißen Zustand sehr schnell abgekühlt, er wird gehärtet. Dabei wird das Gefüge verspannt und der Stahl glashart. Damit der Stahl unter Beanspruchung nicht wie Glas zerbricht und wieder etwas Zähigkeit gewinnt, wird der Stahl wieder etwas entspannt. Dazu wird der Stahl nochmals erwärmt, jedoch abhängig von der geforderten Zähigkeit nur auf ca. 250 °C. Aus dieser Temperatur darf der Stahl nun schön langsam abkühlen, in der Fachsprache das „Anlassen“.

Die Konsequenz für das richtige Nachschleifen

Wird der Stahl beim Schleifen zu sehr erhitzt (über die Anlasstemperatur von ca. 250 °C hinaus), wird der optimal eingestellte Zustand des Stahls verändert, evtl. sogar zerstört. Aus dem harten Stahl wird ein weicherer Stahl. Der weiche Stahl wird im Einsatz schneller verschleißen, die Schneidkante kann sich sogar verformen/umklappen. Die Konsequenz ist, dass das Messer schnell wieder stumpf wird.

Messer zeigt Fehler beim Schleifen

Das Messer zeigt Fehler beim Schleifen. Es wurde beim Schleifen zu heiß. Dies ist erkennbar an den blauen Verfärbungen, den sogenannten Anlauffarben oder auch Anlassfarben. Im Bereich der blauen Verfärbungen erreichte der Stahl beim Schleifen mindestens eine Temperatur von ca. 300 °C. Dadurch wurde der durch eine Wärmebehandlung optimal eingestellte Zustand des Stahls verändert. Das Messer wurde weicher und verschleißt in den zu heiß gewordenen Bereichen zukünftig schneller.

Tipps und Tricks beim Schleifen von Messern

Bereits genannt wurde die Empfehlung in mehreren Durchgängen zu Schleifen. Zudem helfen Schleifmittel mit hoher Abtragsleistung. Das sind Schleifscheiben zum Schleifen von harten Werkstoffen. Bei diesen brechen die Schleifkörner früher aus und damit bleiben immer scharfkantige Schleifkörner im Einsatz (ein Selbstschärfeeffekt). Diese Schleifscheiben haben eine höhere Aggressivität, es wird mehr Material abgetragen. Es entsteht eine höhere Abtragsleistung und damit weniger Wärme, es entstehen keine Anlauffarben beim Schleifen. Diese Schleifscheiben sind in der Regel in Fachmärkten zu bekommen, werden unter Namen geführt wie z.B. „hohe Abschliffleistung“, „Schruppschleifscheiben optimiert für Werkstoff Edelstahl (INOX), mit weicher Bindung (INOX)“. INOX steht hier für einen „nicht oxidierbaren“ oder „rostfreien“ Stahl. Messer für den landwirtschaftlichen sind aus Kostengründen zwar nicht aus INOX-Stahl aber die Schleifmittel für diese Werkstoffgruppe sind meines Erachtens dennoch am Geeignetsten.

Zudem bevorzuge ich für den ersten groben Schliff Schruppschleifscheiben die im Durchmesser etwas kleiner sind als der maximale montierbare Schleifscheibendurchmesser z.B. also eine Schleifscheibe mit nur ca. 180 mm bei einem maximalen Schleifscheibendurchmesser von 230 mm. Durch die im Durchmesser kleineren Schleifscheiben entstehen geringere Schleifgeschwindigkeiten und so entsteht auch weniger Wärme.

Abzuraten ist meiner Meinung nach von Fächerscheiben oder Fiberscheiben. Die Unfallgefahr durch ein Verhaken der Scheibe ist groß. Aus diesem Grund gilt generell die Messer fest einzuspannen und nur in Richtung der Schneidkante zu schleifen. Zudem wird durch die weiche Scheibe die Schneidkante schnell wieder rundlich.

Der Selbstschärfeeffekt: Rattenscharf ohne jemals nachgeschliffen zu werden

Bis heute beschäftigt mich die Frage, wie man diesen Aufwand für das Schärfen reduzieren kann. Inzwischen habe ich mich viele Jahre mit den Themen Reibungsreduzierung (zur Energie- und Kraftstoffeinsparung), Verschleißminimierung und Zuverlässigkeit von Systemen beschäftigt. In der Natur gibt es bewährte Systeme die kontinuierlich scharf bleiben ohne jemals nachgeschliffen werden zu müssen, Systeme die sich durch den Einsatz selbst schärfen. Vorbilder sind z.B. der Gemshuf oder der Nagetierzahn.

Werkzeug mit Nachschärfeeffekt bzw. Selbstschärfeeffekt

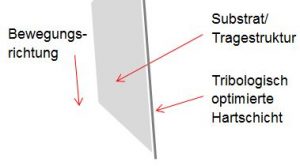

Schematischer Aufbau eines sich selbst schärfenden Systems. Die Kombination der sehr harten verschleißfesten Beschichtung auf einer Trägermaterial führt zu einer Verschleißlenkung und ermöglicht damit den Selbstschärfeeffekt. Dieser Effekt ist jedoch von einer Vielzahl an Bedingungen, insbesondere auch vom Schnittgut abhängig.

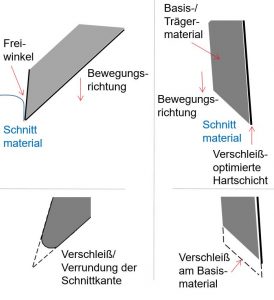

Vergleich des traditionellen Schneidprozesses (links) und des Selbstschärfeeffekts (rechts)

Vergleich des traditionellen Schneidprozesses (links) und des Selbstschärfeeffekts (rechts). Die unteren Bilder zeigen die Änderung der Schneide aufgrund von Verschleiß. Links: Beim traditionellen Schneidvorgang zeigt sich der Verschleiß durch Abtrag und Verrundung der Schneidkante. Rechts: Schematischer Aufbau eines Systems basierend auf den Prinzipien eines Nagetierzahns. Durch die verschleißoptimierte Hartschicht wird der Verschleiß kontrolliert. Der Verschleiß des Trägermaterials ist höher als der Verschleiß der harten, verschleißfesten Beschichtungen. Dies führt zu einem Schärfeeffekt.

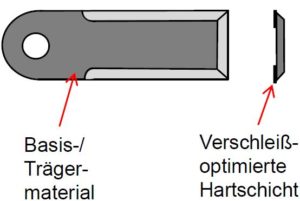

Produkte sind bereits auf dem Markt erhältlich: Messer mit Selbstschärfeeffekt

Beispiel eines Messers mit Selbstschärfeeffekt. Der Anschliff erfolgte einseitig, die Wolframcarbid-Beschichtung ist auf der gegenüberliegenden Seite aufgebracht. Dieser Aufbau ermöglich den beschriebenen Selbstschärfeeffekt.

Messer mit Selbstschärfeeffekt

Zunehmend sind am Markt Produkte erhältlich, die das Selbstschärfeprinzip umsetzen. Diese Produkte sind erkennbar an einer einseitigen Wolframcarbid- oder Titan-Nitrid-Beschichtung und/oder lokale Härtung z.B. durch eine Laserhärtung.

In der Anschaffung sind beschichtete Produkte teurer. Jedoch amortisieren sich diese Mehrkosten oft allein durch den Entfall der Wartung und durch eine längere Einsatzdauer. Zusätzliche Vorteile, wie die gleichbleibende Schnittqualität und Energieeinsparungen oder die Risiken beim Schleifen müssen erst gar nicht miteinberechnet werden.

Die Ergebnisse

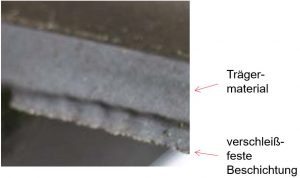

Wolframcarbid beschichtetes Rasenmähermesser nach 50 Stunden im Einsatz. Das Trägermaterial zeigt Verschleiß. Aufgrund des geringeren Verschleißes der harten verschleißfesten Beschichtung wird jedoch immer wieder eine neue Schneidkante freigelegt. Die Schneidkante bleibt scharf.

Die Verschleißlenkung und damit der Nachschärfeeffekt ist möglich. Der Verschleiß und insbesondere die gewünschte Verschleißlenkung sind von mehreren Systembedingungen abhängig. Entsprechend gibt es Grenzen. So gab es auch schon erfolglose Versuche z.B. Küchenmesser die wieder zurückgerufen werden mussten. Hier führten sehr unterschiedliche Schneidmaterialien zu Problemen. In landwirtschaftlichen Anwendungen sind jedoch ähnliche sogar gleichbleibende Schnittgüter zu erwarten und so ist es nicht verwunderlich, dass bereits erste Produkte erfolgreich eingeführt werden konnten.

Weitere Details erhalten Sie gerne im persönlichen Gespräch Link zur Kontakt-Seite