Digitalisierung und digitale Zwillinge/digitale Twins benötigen Modelle, die die Funktionen beschreiben. Die Modelle beschreiben Zusammenhänge und die Auswirkungen von Einflussgrößen. Die Messdatenerfassung, Monitoring und Prädiktion helfen die Modelle zu verifizieren, sowie Betriebsgrößen und Umweltbedingungen zu erfassen. So haben wir die gesamte Kette vom Modell bis zur Auswertung von Feldergebnissen im Blick.

Unser Beitrag

Unser Beitrag beginnt häufig damit, die Anforderungen an das Design zu formulieren und abzustimmen, den dies ermöglicht ein lückenloses und geschlossenes Testing. Im nächsten Schritt erstellen wir Modelle und das Design. Durch die Modelle und Digitale Zwillinge bewerten wir nach den Zielsetzungen die Zuverlässigkeit, die Effizienz und den Wirkungsgrad. So können die Nutzwerte unterschiedlicher Designlösungen systematisch und transparent verglichen werden. Zu unseren besonderen Stärken gehören auch die Messtechnik und Diagnose. So werden in Echtzeit Maschinen und Prozessdaten/operational shop floor Daten berücksichtigt und in Dashboards dargestellt.

Die Interpretation und die Diagnose erfolgt durch Computer und Modelle, ergänzt durch künstliche Intelligenzen (KI). So werden Daten und Modelle, Erfahrungen und Ergebnisse wertvoll. Für die Digitalisierung und Automatisierung sind die Modelle von zentraler Bedeutung. Die Produktzwillinge beschreiben die Funktion und das Verhalten des Produkts. Dagegen beschreiben und dokumentieren Produktionszwillinge und Prozesszwillinge die Einflüsse aus den Herstellprozessen. Die übergeordnete Vernetzung schafft die Schnittstelle und Verbindung zwischen Produktionszwillingen und Prozesszwillingen. Dadurch ist eine durchgängige Beschreibung möglich. Digitale Zwillinge schlagen Brücken zwischen der realen und der virtuellen Welt.

Werkzeuge der Digitalisierung

Digitalisierung und digitale Zwillinge sind wichtige Werkzeuge in der industriellen Revolution 4.0 (I4.0), ein nächster Schritt in der Weiterentwicklung und Vernetzung von Produktionsprozessen. Die Voraussetzungen für Digitalisierung und digitale Zwillinge/digitale Twins sind bereits geschaffen:

- CAx-Technologien, CAD und Simulationssoftware, virtuelle Produktentwicklung, 3D Modelle mit funktionsrelevanten Fertigungsangaben, virtuelle Prototypen, virtuelles testing

- Sensoren sind verfügbar und günstig bis kostenneutral (z.B. elektroaktive Polymere), das ermöglicht bspw. condition monitoring

- intelligente und bedarfsgerechte Datennutzung und Tools zur Datenanalyse (auch kostenfrei und open source) sind verfügbar. Rückenwind liefern die Trends, wie machine intelligence und künstliche Intelligenz (KI).

- Datenbanken und Netze: Product Lifecycle Management (PLM), Manufacturing operations management (Datenübertragung per Cloud) und Internet of things (IoT)

Ihre Vorteile sind

- effizientere und schnellere Produktentwicklungen, Optimierung und Verkürzung von time to market und Montagedauern

- die Einhaltung von Qualitätsparametern, von Funktion und Sicherheit unter Berücksichtigung der Auswirkungen auf den Lebenszyklus des Produkts

- Transparenz: Einblicke und Eingriffe in Produktionsprozesse sind in Echtzeit möglich z.B. beim Verbinden durch Schrauben, Schweißen, o.ä.

- Digitale Zwillinge ermöglichen eine lückenlose Rückverfolgbarkeit der Produkte (Voraussetzung für sicherheitsrelevante Funktionen, wie autonomes Fahren, Flugsicherheit) und ermöglichen Variantenmanagement. Dabei können werkstückspezifische Fertigungsinformationen zugeordnet werden (wie Ist-Maße, Toleranzen, Ist-Werte, Seriennummern, Identcodes und Software-Stände).

- Auswertung von Maschinendaten und Sensoren ermöglichen Analytik, prädiktive Instandhaltung und KI basierte Optimierungen z.B. Schmierung und Verschleiß beim Trennen, Ziehen, Umformen oder Spanen.

- Engineering-Entscheidungen basieren auf Bewertung der Auswirkungen, basieren auf Modellen für die Lebensdauer und Zuverlässigkeit des Produkts z.B. der Einfluss Wärmebehandlung, Härte, Druck Eigenspannungen, Rauheit.

- Erwerb realer Nutzungsdaten (Nutzungs-, Umgebung-, Betriebsbedingungen und Belastungen), von Echtzeitdaten über den gesamten Prozess bzw. Lebenszyklus. Damit werden Kundenmodelle, Produkte und Dienste verbessert.

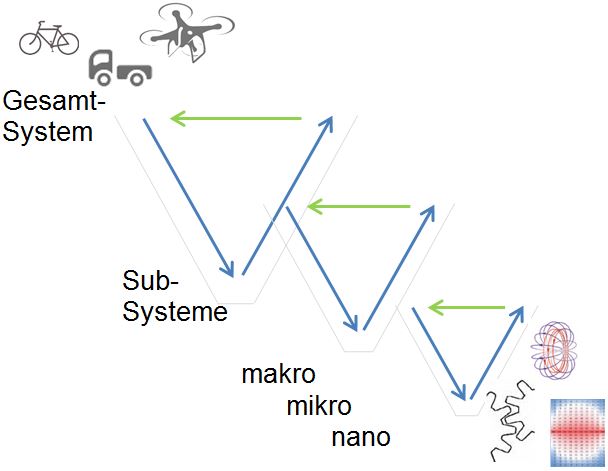

Angelehnt an das V-Modell: Top down und bottom-up

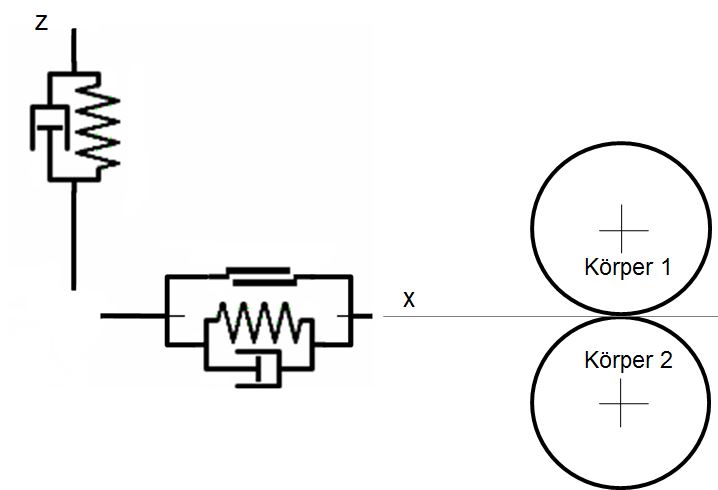

Systembeschreibungen in mathematischen Modellen oder Optimierungen von Funktion, Kosten, Fertigungs- und Energieeffizienz sollten top-town in Systemmodellen erfolgen. Dazu benötigt es bottom-up, Subsystem- und Kontaktmodelle. Diese beschreiben Funktionen und Zusammenhänge, elektro-mechanische Größen und Auswirkungen. Dies ermöglich die frühzeitige Beschreibung und Optimierungen von Systemen.

Kontaktmodelle beschreiben Funktionen und Zusammenhänge. Sie ermöglichen die frühzeitige Beschreibung und Optimierungen von Systemen.

Kontaktmodelle für Systembeschreibungen, Gesamtsystem-Simulationen und digitale Zwillinge

Mehrkörpersimulationen (MKS) unterstützen das Systemverständnis. Sie ermöglichen auch dynamische Belastungen zu beschreiben und zeigen Auswirkungen z.B. von Stoßbelastungen, von Kreiselmomenten oder gyroskopische Effekten bei Dreh-Schwenkbewegungen oder Auswirkungen durch dynamische Anregungen durch die Umgebung wie Wind oder Wellengang.

Herstück dieser System-Simulationen sind die Kontaktmodelle - unser Spezialgebiet. Hier gibt es die Möglichkeiten diese

- vereinfacht analytisch zu berücksichtigen (i.d.R. nur hinsichtlich elastischer Verformungen ideal glatter trockener Oberflächen ausreichend)

- die Geometrien darzustellen, zu vernetzen und gekoppelte/parallele FE-Modelle zu berechnen (i.d.R. aufwändig)

- die Kontakt-Eigenschaften durch Modelle und Kennlinien für Steifigkeit, Dämpfung, Reibung und Lebensdauer zu beschreiben. Diese Kennlinien werden in detaillierten Kontaktsimulationen sowie experimentell ermittelt.

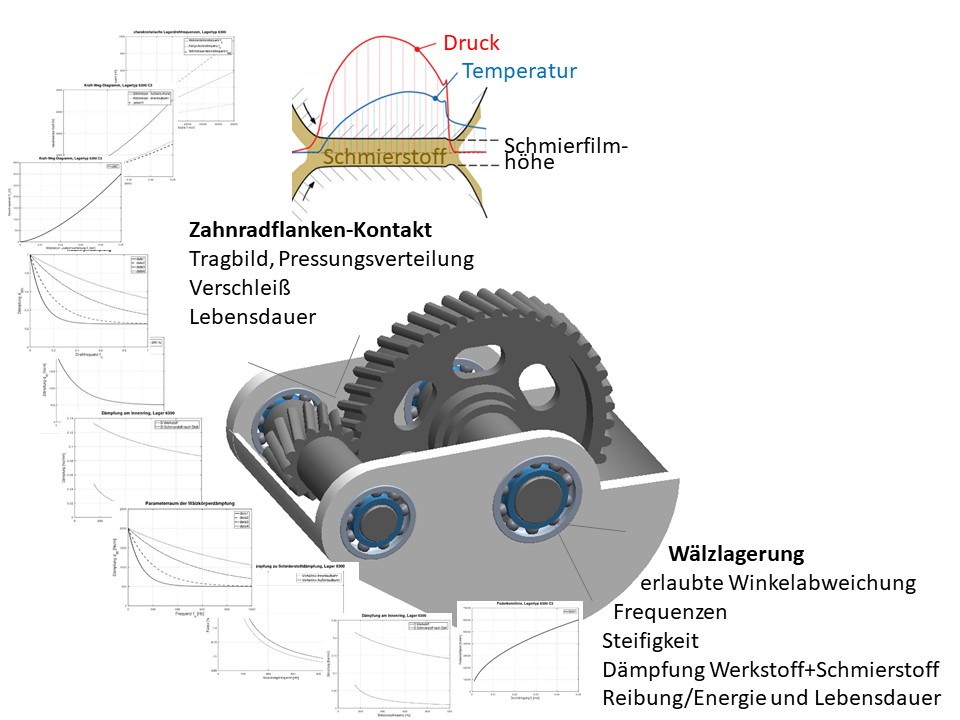

Detaillierte Kontaktmodelle ermöglichen ein präzise Mehrkörpersimulation und System-Simulation, sowie auch die Erstellung von digitalen Zwillingen. Dadurch werden auf Systemebene wichtige Eigenschaften der Kontakte korrekt berücksichtigt. Beispielsweise werden so die Kraft-Weg-Kennlinien oder Steifigkeitskennlinien der Wälzlager in der Gesamt-Verformungsberechnung berücksichtigt. Die Pressungsverteilung in Kontakten kann bewertet werden. Zudem werden Frequenzen, Dämpfung von Werkstoff und Schmierstoff, Reibung, Verschleiß und Lebensdauer, Energieeffizienz und Korrosion ermittelt.

Kontaktmodelle für die Digitalisierung

Je nach Betriebsbedingungen und Randbedingungen gilt es wichtige Parameter zu beschreiben und ggf. zu überwachen. Passend liefern wir Verschleißmodelle oder messen Verschleißraten (wear mechanism, wear models). Entsprechend wird predictive maintenance, Diagnose und life time prediction ermöglicht. Nachfolgend werden Systeme betrachtet, bei denen Verschleiß und damit auch die Kontrolle von Verschleißraten, der Verschleißbeträge eine zentrale Rolle spielt.

Seriengeleitende Bestimmung der Reibwerte, Temperaturentwicklung und Verschleißraten

Auswahl an überwachten Produkten/selektierte Produkte für das Monitoring, bspw.

- Pilotkunden, Motorsport (extrem Beanspruchungen)

- Einsatz in neuen Märkten, Umgebungsbedingungen (z.B. Staub, Temperatur, Feuchtigkeit)

- Prozessänderung oder Chargenwechsel (z.B. Werkstoffe, Wärmebehandlung)

- Grenzmuster z.B. hinsichtlich Toleranzen/funktionskritischen Merkmalen (für die interne Erprobung der Grenzen)

Vorteil: zusätzlich zu den üblichen Qualitätssicherungsmaßnahmen werden wichtige Systemfunktionen einzelner Bauteile geprüft. Damit werden nicht angekündigte Änderungen oder Drifts noch an der Produktionslinie bemerkt.

Modelle für Verschleiß, Verschleißraten und Lebensdauer

Verschleiß ist unvermeidlich, wenn Bauteile relativ Bewegungen ausführen. Energie wird übertragen wie z.B. in Bremsbelägen oder Reibkupplungen. Dafür werden Verschleißprodukte und Ersatzteile angeboten. Die Verschleißraten und/oder kritische Verschleißbeträge können einfach durch Sensoren erfasst werden. Dafür bieten wir Berechnungsmodelle, Designlösungen, Monitoring und Sensorlösungen für die Praxis. Weitere Details zu Verschleißteilen

Bei der Bearbeitung (z.B. der spanenden Bearbeitung oder auch der Bodenbearbeitung) handelt es sich um sogannte offene tribologische Systeme. Der Verschleiß kann nicht gänzlich vermieden, Verschleiß kann jedoch kontrolliert und gelenkt werden. Die Verschleißbeträge werden gezielt beeinflusst und somit für einen Selbstschärfeeffekt verwendet. Hierzu haben wir bereits Artikel veröffentlicht und praktische Erfahrung im Design, Verifizierungsmöglichkeiten im Labor, wie auch Feldergebnisse. Weitere Details zum Selbstschärfeeffekt

Bei Triebwerken, Führungen und Dichtungen, in Schnittstellen verschiedener Bauteile ist Verschleiß ebenfalls unvermeidbar. Hier ist i.d.R. keine Wartung vorgesehen. Jedoch handelt es sich um geschlossene Systeme. Beide Kontaktpartner und auch die Umgebungsbedingungen werden gestaltet, hinsichtlich Funktion, Verschleißmechanismen und Verschleißbeträgen optimiert. Ebenso die Schmierstoffe, Oberflächengestaltung, die resultierende Schmierfilmdicke. Weitere Details zu Arbeitsbereichen bzw. Abgrenzung der Verschleißmechanismen

Konzentrierte Kontakte

ermöglichen die Minimierung von Reibung und damit höchste Energieeffizienz.

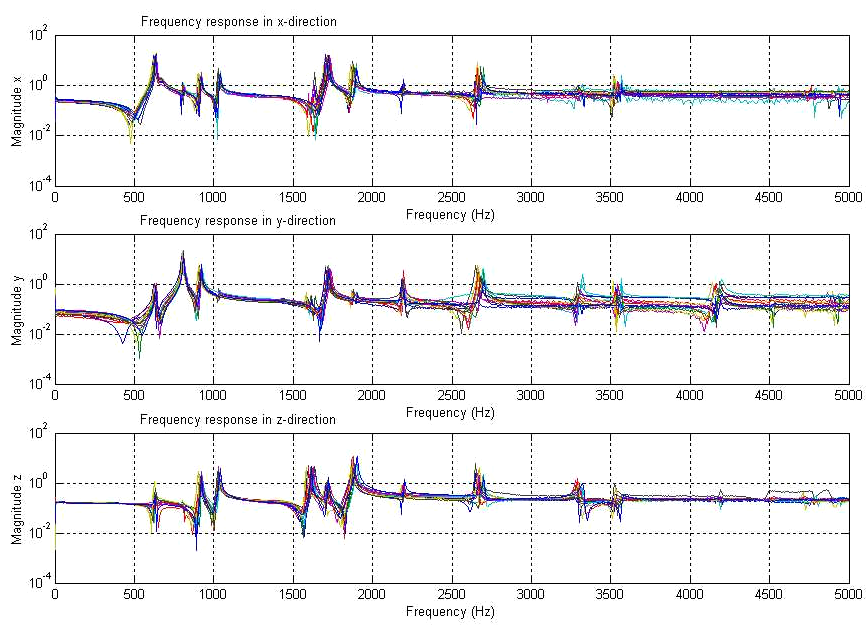

Für konzentrierte Kontakte wie z.B. Wälzlager und Wälzkontakt haben wir durchgängige Berechnungsmodelle

- tribologische Kontakte Reibung, Schmierung, Verschleiß

- Steifigkeitsberechnung

- Frequenzberechnung und Frequenzanalyse

- Berechnung der Dämpfung und Dämpfungsmodelle

- Berücksichtigung und Vergleich der Schmierstoffdämpfung und der Materialdämpfung

- Zuverlässigkeit und Lebensdauer /reliability and life time prediction of contacts

- Modelle und Durchführung von Condition Monitoring und Prädiktion

Modelle und praktische Anwendungsbeispiele

Transport und Transportbewegungen, Dynamik und Kinematik in Autonomie, Roboterbewegung, Verpackungstechnik als Schnittstelle zu machine-learning/künstliche Intelligenz (KI)

- harmonische schwingungsarme Transportbewegung, mit Kurventrieben oder Servomotoren

- mathematisches Ersatzmodell des Schwappens durch gedämpften Feder-Masse Schwinger mit Fremdanregung

- Optimierung der Transportbewegung, Dämpfung der Schwingung zur Vermeidung von Resonanzen und Überschwappen in MATLAB/Octave

- Minimierung der Schwingungsanregung im intermittierend transportierten Medium und der Kräfte im Antrieb

- Transport und Flüssigkeitstransporte, Automatisierung und servierende Roboter

werkstückspezifische Dokumentation, Kombination von ausgewählten Produkten zur Optimierung der Systemfunktion

- Kennwerte der einzelnen Zellen (Kapazität) aus Formierung vorhanden => In der Batteriemontage werden Zellen sortiert (schwächste Zelle in Reihe bestimmt die Leistung der kompletten Reihe)

- Unwucht bei umlaufenden Gehäusen von Kupplungen, gewichtsgleiche Schrauben gegenüberliegend montiert.

- Toleranzen und Paarungen für ideale Funktion, Leckage vs. Klemmen Hochdruckkolben, Bewegung mit definiertem Spiel z.B. Lenkradschloss, dynamisches Verhalten (z.B. Resonanz, Geräusche, NVH)

Verbindungen und Verbindungselemente

Stoffschlüssige Verbindung durch Laserschweißung für die Funktionen: elektrische Leistung/elektrische Energie übertragen, leiten elektrischer Ströme und strukturelle Festigkeit.

Während der Bearbeitung sind in-line Prozessüberwachung, Erkennung von Prozessabweichungen und Regelung wichtiger Kenngrößen möglich, wie

- Abmessungen (Querschnitt)

- Nahteinfall (Schweißspalte)

- Nahtaufbau/Oberfläche (Porosität, Risse)

- Bindefehler (Abkühlkurve, Thermographie, Messung des Übergangswiderstands)

Fügeprozess Durchsetzverbindung, Crimpverbindung, Einpressverbindung

Überwachung durch Hüllkurventechnik, Fenstertechnik, Trendüberwachung

- Arbeitsbereichsgrenzen zur Prozessüberwachung

- Aussage zur Verbindung bzw. unzulässigen Abweichungen (wie der Abmessungen, Überlappungen, Teil ist nicht eingelegt und der Materialkennwerte)

- Werkzeugverschleiß => prädiktive Instandhaltung

Fertigungsprozesse Trennen und Umformen

- Kundenerwartungen sind gratfreie Schnittkanten (Verletzungsgefahr, Gefahr der Beschädigung von Nachbarbauteilen z.B. Isolation => Leckagen, Kurzschluss)

- Maßhaltigkeit

- Form z.B. Rechtwinkligkeit der Schnitte

- Oberflächenqualität der bearbeiteten Flächen

Das Monitoring ermöglicht z.B.

- Erkennen und Vermeidung von Resonanzen, Schwingungen während der Bearbeitung, Mangelschmierung, Schadensdiagnose und potentielle Verursacher.

- Trennen/Schneiden/Stanzen: optische Erfassung der Schnittgüte in-line und Interpretation von Verschleiß am Werkzeug => prädiktive Instandhaltung

- Spanen: Kühlschmierstoff, Alterung Einfluss der Kühlschmierstoffe auf die Funktion der Produkt Schmierstoff Additive =>auf Reibung und Verschleiß des Produkts

- Umformen und Monitoring, Körperschall bei Kontakten und geschmierten Anwendungen, gibt Auskunft über fehlenden Schmierfilm und Adhäsion => raue Oberflächen => prädiktive Instandhaltung

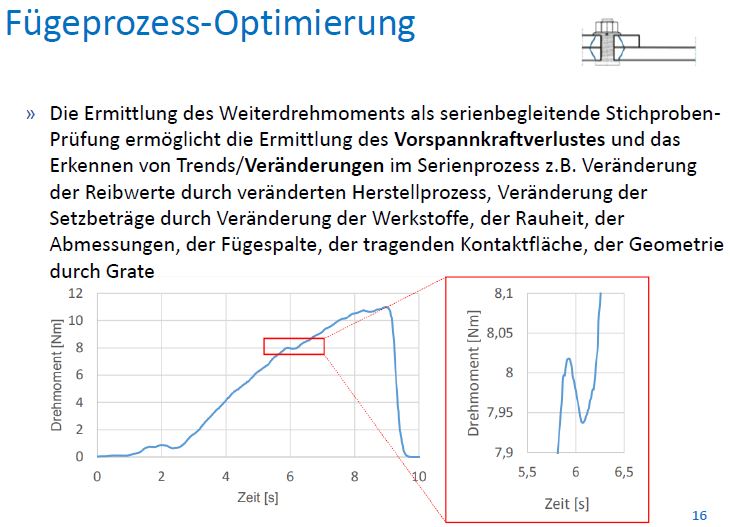

Fügeprozess durch Schrauben

Bei der reib-/kraftschlüssigen Verbindung soll die Kraft über die Lebensdauer erhalten bleiben um die Funktionen zu erfüllen und ungewolltes Lösen der Verbindung zu vermeiden.

Wichtige Funktionen sind häufig, elektrischen Strom leiten, Leistungen übertragen bei geringer Erwärmung und Dichtheit der Verbindung und ggf. der Bauteile.

Reibung als Ursache für Streuungen in Schnittstellen, am Beispiel Schrauben durch Prozessmodelle und Prozessoptimierung:

Streuungen von Reibwerten und Abmessungen beim Schrauben, auch bei gewindeformenden Schrauben haben enormen Einfluss auf das Ergebnis, selbstkonfigurierende Systeme und Bewertung der Ursache für Abweichungen.

Die Verschraubungskennlinie gibt Auskunft über Steifigkeiten und Gesamt-Reibwerte.

Überwachung durch Hüllkurventechnik, Fenstertechnik, Trendüberwachung, Steigung/Gradientenauswertung.

Die Ermittlung des Weiterdrehmoments als serienbegleitende Stichproben Prüfung ermöglicht die Ermittlung des Vorspannkraftverlustes und das Erkennen von Trends/ Veränderungen im Serienprozess z.B. Veränderung der Reibwerte durch veränderten Herstellprozess, Veränderung der Setzbeträge durch Veränderung der Werkstoffe, der Rauheit, der Abmessungen, der Fügespalte, der tragenden Kontaktfläche oder der Geometrie durch Grate.

Berechnung und Simulation

Sowohl in mechanischen wie auch in elektrischen Kontaktmodellen wird mit sogenannten Ersatzmodellen gearbeitet. Ersatzmodelle zerlegen Simulationsaufgaben in einfach berechenbare Elemente (Ersatzmodelle oder Finite Elemente).

Umgekehrt in Mehrkörpersimulationen (MKS) werden Einzelelemente zu Systemen kombiniert. Durch die detaillierten Kontaktmodelle können hierbei die Schnittstellen vereinfacht aber korrekt berücksichtigt werden, durch die Berücksichtigung der Kontakteigenschaften wie Steifigkeit, Dämpfungswerten und Reibungswerten.

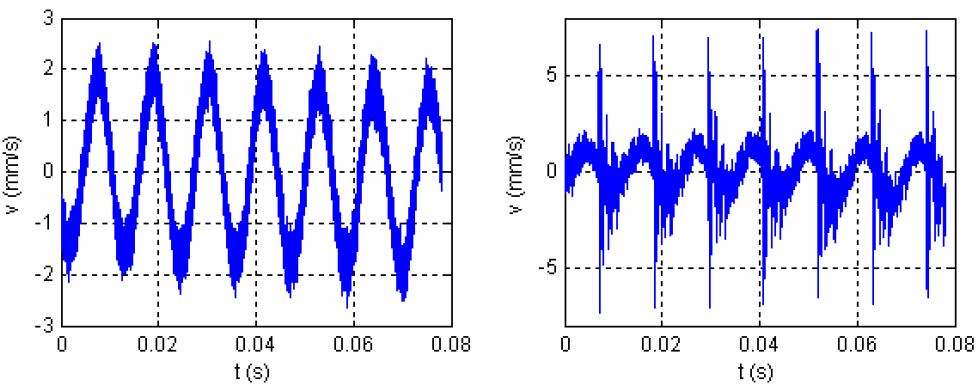

Körperschall-Monitoring, Diagnose und Prädiktion

Die Körperschallanalyse im Ultraschallbereich eignet sehr gut für das Monitoring und die Schadensdiagnose. In der Regel sind Veränderungen auch hörbar. Wesentlicher Vorteil der Körperschallanalyse ist jedoch, die direkte Schallübertragung in Festkörpern. Die Signale sind durch anderweitige luftübertragene Geräusche weniger störanfällig. Die Entstehung von Ermüdungsausfällen, sogenannte Pittings kann zuverlässig erfasst werden. Zudem auch wesentliche Veränderungen in der Schmierung wie Mischreibung, Mangelschmierung oder Trockenlauf.

Kontaktmodelle und digitale Zwillinge für die Digitalisierung, für Condition Monitoring und Predictive Maintenance

Synergien zwischen digitalen und realen Produkten für Qualität und Funktionalität in der Fertigung, für Condition Monitoring und Predictive Maintenance. Ersatzmodelle und digitale Zwillinge ermöglichen Transportbewegung zu automatisieren. Dadurch entstehen harmonische schwingungsarme Transportbewegungen. Mathematisches Ersatzmodell des Schwappens ermöglicht die Optimierung der Transportbewegung, die Dämpfung der Schwingung zur Vermeidung von Resonanzen und Überschwappen. Damit wird Prozesssicherheit ermöglicht, Kräfte im Antrieb minimiert. Kontaktmodelle und digitale Produktionszwillinge beschreiben wichtige Einflussgrößen der Fertigung. Die Auswirkung von Streuungen oder Abweichen wird damit direkt an der Produktionslinie bewertet. Bewertet werden Druck-Eigenspannungen durch Kugelstrahlen, die die Lebensdauer steigern und Risswachstum von Oberfläche ausgehend vermeiden. Zudem ist die Streuungen in der Lebensdauer reduziert.

Die Oberflächenbeschaffenheit ist ein wichtiger Einfluss, wenn Kontakte in Mischreibung arbeiten. Wird z.B. der Finish-Prozess nicht durchgeführt/bleibt die Oberflächen zu rau, reduziert sich die Lebensdauer erheblich. Die Rauheit der Oberfläche ist damit ein funktionskritisches Merkmal.

Kontaktmodelle und digitale Produktionszwillinge beschreiben selbst kundenbeeinflussbare Einflussgrößen auf die Ermüdungslebensdauer. So werden Betreibermodelle und nutzungsabhängige Angebote erstellt, z.B. in Abhängigkeit von

» Last und Belastung

» Reibungskraft

» Schmiermedium und Additivierung

Monitoring und Prädiktion

Monitoring und Prädiktion ermöglicht Prozesse und Produkte zu überwachen. Die Auswahl des Monitoring-Verfahrens erfolgt in Abhängigkeit der relevanten Funktions- bzw. Versagensmechanismen. Monitoring Möglichkeiten zur frühzeitigen Indikation sind bspw.

» Optische Analysen z.B. Abmessungen Schweißnaht oder Schnittkante

» Schmierstoff Analyse

» Drucksensoren

» Beschleunigungs und Impulsmessungen

» Temperatur/ Thermocouple

» Luftschall und Geräusche

» Licht/Foto Detektor/Thermografie

» Emissionen

Anwendungsbeispiele

- optische Sensoren beim Schweißen

- optische Sensoren beim Trennen/Schneiden/Stanzen zur optischen inline Inspektion der Schnittgüte am geschnittenen Bauteil z.B. zur Vermeidung von Graten an Bauteilen für elektrische Anwendung (Gefahr der Beschädigung der Isolation)

- Analyse der Veränderungen des Schmierstoffs oder Mediums, Inline oder sporadisch durch Probeentnahme

- Körperschallmessung zur Erkennung von Schwingungen, evtl. Resonanzen von Bauteilen wie Riemen, beigeweichen Teilen, Schadensdiagnose, Umformen und Monitoring gibt Auskunft über fehlenden Schmierfilm, Mangelschmierung und Adhäsion

- Fügeprozess Optimierung wie Schrauben, Verbindungen durch Durchsetzen, Crimpen, Einpressen.

Condition Monitoring und Predictive Maintenance ermöglicht Qualität und Funktionalität in der Fertigung, für Condition Monitoring und Predictive Maintenance. Kontaktmodelle und digitale Produktionszwillinge sind die Grundlage für die Digitalisierung.

Messtechnik und Monitoring, Daten für die Digitalisierung

Das Monitoring von Kontakten unterstützt die zielgerichtete Verifizierung, vermeidet Folgeschäden an anderen Komponenten und ermöglicht die Ableitung von Systemoptimierungen. Zur Ermittlung eines ganzheitlichen und durchgängigen System-Verständnisses hat sich die gegenseitige Förderung und Verifizierung von theoretischen und experimentellen Untersuchungen bewährt. Die Betrachtung durch unterschiedliche sich ergänzende bzw. gegenseitig verifizierende Methoden ermöglicht die Bildung von Synergie-Effekten.

Weitere Details zu den Themen

Messtechnik

Diagnose elektrischer Kontakte, Elektromobilität

Kontaktanalyse zur Qualitätskontrolle und Güteprüfung

Monitoring

Verschleißdiagnose

Zuverlässigkeit

Ihre Vorteile durch unser Know-How und Leistung

- das Verständnis für Funktionen und versagensrelevante Einflussgrößen ermöglicht Ihnen Fokus und Konzentration ggf. das Monitoring wesentlicher Parameter

- durch Wear maps der Verschleißmechanismen behalten Sie den Überblick

- die Auswertung von Messdaten erfolgt beispielsweise durch kostenfreie Programme wie Python, damit ist ein einfacher Einstieg möglich, erste Verifizierungen in-the-loop und Erfolge werden schnell sichtbar

- die Modelle und digitale Zwillinge erleichtern Ihnen den Einstieg in die Digitalisierung

Für die Digitalisierung sind Kontaktmodelle, Verschleißmodelle, Lebensdauermodelle erforderlich. Zudem bieten wir Prozessmodelle, die Erstellung digitaler Zwillinge und Produktionsprozess-Know-How. Damit Sie Produktlebenszyklus im Auge behalten, Abweichungen frühzeitig erkennen und Konsequenzen bewerten. Transparenz der Prozesse ermöglicht Ihnen Einblicke und Eingriffe in Produktionsprozesse in Echtzeit z.B. beim Schweißen. Die Auswertung von Maschinendaten und Sensoren ermöglichen Ihnen Analytik, robuste Fügeprozesse und prädiktive Instandhaltung z.B. das Erkennen unzulässiger Abweichungen, von Verschleiß, Reibwerten oder Setzbeträgen.

Für Ihre Fragen stehen wir Ihnen gerne zur Verfügung. Rufen Sie an. Weitere Details erläutern wir Ihnen gerne in einem persönlichen Gespräch