Surface engineering, die Oberflächentechnik hat das Ziel Oberflächen gegenüber dynamischen, korrosiven oder tribologischen Beanspruchungen zu verbessern. So können Oberflächen gewünschte Funktionen erfüllen. Zudem leichtgängig, energieeffizient, widerstandsfähig, verschleißfest und korrosionsfest. So werden bspw. Optimierungen hinsichtlich folgender Funktionen durchgeführt:

- Steigerung von Verschleißschutz, Verschleißfestigkeit

- reibwertmindernd/reibwertreduzierend (für die Verringerung der Reibungsverluste und Steigerung der Energieeffizienz)

- Anti-Haft, Vermeidung von Adhäsion, Schneidenaufbau oder Anhaften von Partikeln

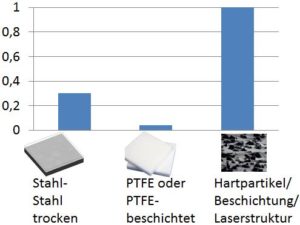

- reibwerterhöhend (für höhere Haftreibung, vermeiden des Gleitanteils/slip, für eine höhere Kraftübertagung auf kleiner Fläche, für kraftschlüssigen Verbindungen, down sizing, eMobility, höhere Energiedichte)

- korrosionsmindernd

Die Oberflächentechnik ermöglicht Quantensprünge in den Reibwerten.

Erreichbare Reibwerte sind von vielen Parametern abhängig. Durch adhäsive Effekte oder Verformungen, Verzahnungseffekte sind sehr große Kräfte übertragbar.

Die Oberflächen bilden die Schnittstellen zu den Nachbarbauteilen oder zur Umgebung. Sie interagiert mit der Umgebung. Vergleichbar der Haut am menschliche Körper, die es uns ermöglicht zu fühlen aber auch vor Umweltgefahren warnt und schützt. Auch die technische Oberfläche haben wichtige Funktionen, zum anderen sollen sie Beanspruchungen durch die Umwelt/Umgebung standhalten.

Wichtige Möglichkeiten zur Beeinflussung sind:

Gestaltung der Oberfläche und der oberflächennahen Bereiche

Bewährte Möglichkeit Oberflächen zu gestalten sind mehrstufiges Honen oder Läppen. Durch neue Möglichkeiten im Bereich der Fertigungstechnik ergeben sich inzwischen jedoch weitaus mehr Möglichkeiten. Die Oberflächenstrukturierung kann erfolgen, durch überlagerte/kinematisch modulierte Bewegungen während der Zerspanungsprozess. Bei der spanenden Bearbeitung wie Drehen, Fräsen, Schleifen. Zudem bestehen Potentiale durch Walzen und Glätten, Kugelstrahlen und Ionenbeschuss der Oberflächen. Nahezu unerschöpflich und mit sehr hohem Gestaltungsfreiraum sind die Möglichkeiten durch die Laserstrukturierung, Laserbehandlung/Laser Surface Modification durch Kurzpulslaser, UltraKurzpulslaser.

Die Oberflächentechnik bietet die Möglichkeit einen Abperl-Effekt, einen Antihaft-Effekt zu erreichen. So können Oberflächen gewünschte Funktionen erfüllen, zu Funktionsoberflächen werden.

Durch die Oberflächentechnik und die Gestaltung der Topografie werden die erforderlichen Funktionen erreicht. Das ist z.B. der Lotus-Effekt (ein Abperl-Effekt, ein Antihaft-Effekt und dadurch eine Selbstreinigung) durch wasserabweisende, nicht benetzbare Oberflächen. Eine weitere technische Anwendung ist die Entspiegelung von Gläsern und Linsen.

Zudem bietet die Oberflächentechnik enormes Potential hinsichtlich Verschleißschutz, Reibwertgestaltung für die Energieeffizienz bzw. für eine hohe Kraftübertragung. So können z.B. leichtlaufende Führungen, kratzfeste Oberflächen oder verschleißfeste Oberflächen erreicht werden.

Oberflächentechnik durch Beschichtung und Auftragen

Beschichtungen können nach dem Aggregatszustand bei der Aufbringung unterschieden werden. Aggregatszustände in denen der Beschichtungswerkstoff aufgebracht wird sind

- gas- oder dampfförmigen Zustand, PVD, CVD, Dünnschichttechnologien, Hartschichten und die besonders reibarme und verschleißfeste diamantähnliche Kohlenstoffschichten/Diamond Like Carbon coatings (DLC)

- flüssigen, breiigen oder pastenförmigen Zustand, Solgel, Lackieren, Tauchlackieren

- ionisierten Zustand durch elektrolytisches Bad/Galvanik z.B. Chrom, Hartchrom oder chemisches Abscheiden/chemische Beschichtung wie z.B. chemisches Vernickeln

- festen (körnigen oder pulverigen) Zustand, Auftragsschweißen, Spritzen, thermisches Spritzen, Plasmaspritzen, Hardfacing, Auftragsschweißen (umgangssprachlich auch „aufpanzern“), Plattieren/Plating/cladding, Aufwalzen, Pulverbeschichten, Auftragslöten, Auftragssintern, Sputtern, Hartbeschichtung.

Stoffeigenschaften ändern, Verfestigen, Wärmebehandlung

Verfestigen Verfestigungsstrahlen (Kugelstrahlen), Verfestigen durch Walzen, Rollen und Druckpolieren, Verfestigen durch Ziehen, Verfestigen durch Schmieden

Wärmebehandeln, Diffusionshärten/Diffusion-Treated Surfaces, Bestrahlen

Randschichttechniken können nach Art der eingebrachten Stoffe (Nichtmetalle – Metalle) oder nach der Art der Einbringung von Stoffen unterschieden werden

- Einbringen von Stoffteilchen durch Gaslegieren, Schmelzlegieren, Umschmelzen

- Aussondern von Stoffteilchen Vergüten, Härten, Glühen, Anlassen

- Umlagern von Stoffteilchen durch Nitrieren, Borieren, C-Nitrieren auch isothermisches Umwandeln, Auslagern, Aushärten

Es gibt bereits eine enorme Vielfalt an Möglichkeiten. Weitere große Potentiale sind zudem in den Bereichen der biotribologische Anwendungen/Biotribological Application, Nanocomposite Films zu erwarten.

Weitere Details erläutern wir Ihnen gerne in einem persönlichen Gespräch

Link zur Kontakt-Seite