Kontaktprobleme und Lösungen in der Praxis. Diese Seite zeigt einige Kontaktprobleme und Lösungen, die wir dafür anbieten. Das Ziel und die Motivation ist ein Problembewusstsein zu schaffen, das hilft Fehler zu erkennen, zu vermeiden und Abhilfemaßnahmen aufzuzeigen.

Die Anforderungen an die Kontakte: So lohnt sich zunächst ein Blick in die Erwartungen. Wenn Sie die gewünschte Funktionen erwarten, ist es entsprechend einfach nicht erfüllte Funktionen und die Fehlfunktionen zu erkennen. Beispielsweise übertragen Kontakte oft Kräfte und auch Signale. Fällt diese wichtige Funktion aus, wird das sofort bemerkt. Im Design werden Fehler spätestens durch die Design-Methoden wie Fehlermöglichkeiten-Analyse ( FMEA ) oder durch Fehlerbäume/fault threes erkannt. Damit ist es anschließend möglich, die Ursachen zu erkennen und zu beseitigen. Also gemäß dem Motto: Problem erkannt - Problem gebannt. Oder nach dem bewährten Ansatz: Problem-Ursache-Lösung.

Die Anforderungen an die Kontakte, Erwartungen an Kontakte, die Aufgaben der Kontakte

Kontakte übertragen häufig Kräfte, Stoffe oder Signale. Dementsprechend sind häufige Aufgaben der Kontakte die Übertragung von

- Kräften oder Energien bspw. in Antrieben

- von Signalen, Daten oder Impulsen bspw. in der Kommunikation

- von Stoffen und Medien, dabei dichten, schirmen oder sperren die Kontakte. Beispiel sind Rohrleitungen oder Schutz-Gehäuse mit Dichtungen

Um diese Aufgabe zu erfüllen, interagieren die Oberflächen. Häufig wird zu der Anpresskraft im Kontakt, die damit erzeugte Reibung der Oberflächen verwendet z.B. bei reibschlüssigen Verbindungen in einer Fahrzeugkupplung oder beim Reifen auf der Straße. Fehlt die Reibung, führt das zu Problemen.

Zu hohe Reibung, zu hohe Temperatur

Bei hoher Reibung oder hohem Widerstand wird ein Teil der Leistung in Wärme umgewandelt. Dadurch sinkt der Wirkungsgrad. Bei Gleitkontakten führt die Erwärmung außerdem zu erhöhtem Verschleiß der Oberflächen, bis hin zum Verschweißen. Zudem beansprucht die Wärme die Werkstoffe zusätzlich. Es kommt vermehrt zu chemischen Reaktionen, zur Alterung, Oxidschichten entstehen.

Kontaktprobleme durch fehlende oder zu geringe Reibung

Wenn wir im Winter aus dem Haus stürmen und es fehlt wegen Glatteis die Haftung zum Boden, es ist rutschig, haben wir ein Problem. Reibung ermöglicht es die Kraft und Leistung auf die Straße zu bekommen. Ebenso wichtig wie die Reibwerte von Böden und Belägen sind auch die Reibwerte und das Profil der Schuhe (DIN EN ISO 20345). An diesen einfachen Beispielen erkennen wir bereits die Bedeutung der Reibung und der Reibwerte. Ebenso ist z.B. bei allen reibschlüssigen oder kraftschlüssigen Verbindungen die Reibung eine zentrale Größe. Herausfordernd dabei ist, dass die Reibung von viele Einflüssen abhängig ist und die Reibung sehr stark streut. Auf Grund dieser Einflüsse werden Reibwerte beispielsweise durch raue harte Laserstrukturierung oder durch eingebrachte harte Partikel vergrößert. Der Streusplitt-Effekt oder Spikes-Effekt. Dadurch erhöht sich der Reibwert und damit die übertragbare Kraft um ein Vielfaches.

Wechselnde Reibung, der Stick-Slip-Effekt erzeugt Schwingungen und Geräusche

Ein sehr interessantes Phänomen ist der Unterschied zwischen Haft- und Gleitreibung. Die Haftreibung ist bei fast allen Werkstoffen größer als die Gleitreibung. Das bedeutet: setzt sich der stehende Körper in Bewegung, ist die Reibung anfangs höher. Ist der Körper bereits in Bewegung sinkt die Reibung. Das führt zu einem ruckhaften Losreißen eines Körpers. Dieser Ruck führt häufig zu Schwingungen und Geräuschen. Ein Beispiel ist ein knarrendes oder quietschendes Türscharnier.

Reibungserregte Schwingungen verursachen störende Geräusche, wie z.B. das Quietschen einer Bremse. Diese dynamischen Bauteileigenschaften werden im Bereich Noise Vibration Harshness (NVH) untersucht. Ziel der Untersuchungen und Optimierungen ist es, keine Eigenfrequenzen der Bauteile anzuregen, Bauteile außerhalb ihrer Eigenfrequenzen zu betreiben.

Schwingungen und Geräusche

Ursache für Schwingungen und Geräusche sind beispielsweise Formabweichungen, wie die Unrundheit eines Wälzkörpers. Deshalb werden Schwingungen und Geräusche als Qualitätsmerkmal und zur Güteprüfung bei Lagern eingesetzt.

Auch im Betrieb geben Geräusche wertvolle Hinweise. Beispielweise hören Maschinenbetreiber akustische Veränderungen durch die Kontaktermüdung sehr gut. Ebenso erkennen wir auch auftretende Unwuchten sehr gut. Viele Schwingungen sind wie ein Fingerabdruck, eindeutig. Eine pragmatische Herangehensweise für learning und predictive maintenance Maßnahmen, um Stillstand und Folgeschäden zu vermeiden.

Schalldämpfer reduzieren die Strömungsgeräusche von Dampf oder Druckluft. Noise Cancelling löscht Signale durch Gegensignale aus. Es gibt aber auch das Sounddesign. Ziel ist es hier, unvermeidbare Geräusche für das menschliche Ohr angenehm zu gestalten oder sogar zu einem Qualitätserlebnis zu machen, z.B. das Schalten eines Relais oder das Schließen einer Autotür.

Kontaktproblem Verschleiß, das Material wird zu schnell abgetragen

Verschleiß kann sowohl positive als auch negative Wirkungen verursachen. Zu den positiven Effekten von Verschleiß: Beim Einlauf werden Spannungsspitzen, Spannungskonzentrationen abgebaut. Der Einlauf einer neuen Maschine ist für den weiteren Betrieb entscheidend. Auf diese positiven Effekte setzen die zahlreichen Produkte der Oberflächenveredelung oder Restores Vital Surfaces (RVS) Produkte. Durch Kontakte, durch das Aneinander reiben werden Rauheitsspitzen abgetragen (Kieselstein-Effekt). Die Additive und die entstehenden chemischen Schichten/Tribofilme müssen hier genau beachtet werden.

Beim Einschleifen von Ventilsitzen werden zwei Bauteile aufeinander eingeschliffen, aneinander angepasst. Bei Wälzkontakten wie Rad-Schienen Kontakten werden oberflächennahe Risse durch Verschleiß oder durch Schleifen abgetragen. So wird ein Wachstum, eine Propagation der Risse vermieden. Gelenkter Verschleiß für einen Rissabtrag. Durch Verschleißlenkung lässt sich auch ein Selbstschärfe-Effekt erzielen.

Zu den unerwünschten Effekten von Verschleiß

Auf der anderen Seite ist Verschleiß eines der alltäglichen Kontaktproblem. Beispielsweise verschleißen Messer und verlieren ihre Schärfe, es verschleißen die Schuhe, die Kleidung oder die Reifen am Auto. Durch Verschleiß wird Material abgetragen. Diese kleinen Abriebpartikel (auch Mikroplastik genannt) haben auch Auswirkungen auf die Umwelt. Neue Untersuchungen zeigen, dass zum Beispiel Reifenabrieb große Mengen an Abriebpartikeln verursacht. Abriebpartikel finden sich fast überall. Verschleiß ist eine Herausforderung, wenn Oberflächen oder Medien abrasiv sind wie im Tiefbau, bei der Bodenbearbeitung oder im Bergbau. Unsere Aufgabe ist es Verschleiß zu minimieren oder durch Designlösungen einen einfachen und günstigen Austausch von Verschleißteilen zu ermöglichen oder den abrasiven Verschleiß für den Selbstschärfe-Effekt zu lenken.

In der Praxis kann Verschleiß auch die Eigenschaften eines Produkts verändern. Beispielsweise vergrößert sich durch Verschleiß ein Lagerspiel. Die Maschine läuft unruhig. Korrosionsschutzschichten werden abgetragen. Verschleiß bedeutet auch eine höhere Beanspruchung des Restmaterials. Ein sehr tragisches Beispiel dazu, ist der ICE-Radreifen der in Eschede bei voller Fahrt brach. Verschleiß ist auch bei elektrischen Geräten herausfordernd, wenn beispielweise eine Isolation durchgescheuert.

Verschleiß verursacht einen Materialabtrag und damit auch Kontaktprobleme durch Partikel wie Feinstaub oder Mikroplastik. Bremsabrieb trägt zur Feinstaubbelastung in Städten bei und wird zunehmend durch verschleißfreie elektromagnetische Generatoren der Elektromobilität ersetzt. Bei mäßiger Verzögerung gewinnen diese Generatoren gleichzeitig auch die Energie zurück. Eine saubere Sache! Mikroplastik wird am einfachsten durch Einsatz nachwachsender Rohstoffe vermieden. Nachwachsende Rohstoffe sind in der Natur entstanden und daher auch biologisch abbaubar. Hier bieten sich täglich vielfältige Optimierungspotentiale. Beginnend im Haushalt und natürlich bei der Entwicklung von Produkten.

Im Design-Prozess ist es entscheidend Verschleißmechanismen zu vermeiden bzw. zu bewerten. Dadurch begrenzt Verschleiß in der Regel nicht die Lebensdauer. Eine Stellgröße ist die geeignete Werkstoffwahl. Zudem ermöglichen Oberflächen oder Schmierung geringen Verschleiß. Auch in technischen Systemen insbesondere beim Einsatz von Kunststoffen bewerten und minimieren wir den Verschleiß.

Schmierstoffe, Kühlschmierstoffe und Medien

Nicht zu unterschätzen sind die Schmierstoffe und damit auch die Instandhaltung und Wartung. Wer gut schmiert, der gut fährt. In vielen Fällen werden auch vorhandene Medien als Schmierstoffe verwendet, die sogenannte Mediumschmierung oder auch Festschmierstoff, Trockenschmierstoffe, Gleitlacke, Gleitfilme eingesetzt.

Bewährt hat sich hier zunächst die wesentlichen Anforderungen an den Schmierstoff zu sammeln und diese damit auch gezielt zu prüften. Wird ein Schmierstoff ausgewählt gilt es auch die Verträglichkeit des Schmierstoffs mit allen Werkstoffen mit denen der Schmierstoff in Kontakt kommt zu prüfen. Beispielweise kann der Kontakt mit Kupfer die Alterung des Schmierstoffs beschleunigen. Generell treten während des Betriebs Veränderungen auf, wie Verunreinigung, Wasseraufnahme, Oxidation. Diese Änderungen werden gezielt durch Diagnose, Monitoring und Schmierstoff-Analysen beachtet und führen ggf. zu einem Austausch des Schmierstoffs, zu einem Ölwechsel.

Schmierstoffe können Oberflächen-Korrosion von z.B. blanken Stahlkontakten vermeiden. Schmierstoffe werden dazu mit Korrosionsinhibitoren ausgestattet. Auf der anderen Seite können Schmierstoffe-Additive in Kombination mit Werkstoffen/Katalysatoren z.B. Kupfer auch zu ungewünschten chemischen Reaktionen führen.

Korrosion, unerwünschte chemische oder elektrochemische Reaktionen

Das Thema Korrosion, ein eigenes wissenschaftliches Fachgebiet. Kontakte zeigen chemische Reaktionen an der Oberfläche. Wie beschrieben werden die Reaktionen durch Werkstoffe und Beschichtungen, Schmierstoffe und Additive gezielt beeinflusst.

Beim Einsatz unterschiedlicher Metalle ist die Elektrochemische Korrosion oder https://contactengineering.de/kontaktkorrosion/

Kontaktkorrosion zu bewerten.

Korrosionsschutz ist ein zentrales Thema über die gesamte Produktlebensdauer. Beginnend mit der Werkstoffwahl in der Entwicklung bis hin zum Recycling.

Gewünschte Funktionen werden nicht erfüllt, funktionalisierte Oberflächen

Auch Oberflächen haben Aufgaben und erfüllen Funktionen. Beispielsweise sollen Oberflächen von Türgriffen ein Greifen ermöglichen. Diese Eigenschaften werden unter dem Begriff Haptik zusammengefasst. Diese Oberflächen sind nicht zu hart, nicht zu kalt und vor allem nicht rutschig oder glitschig. Diese Eigenschaften weisen die menschliche Haut, Holz oder auch viele Kunststoffe auf.

Auf der anderen Seite erwarten wir saubere Oberflächen, die nicht verschmutzen oder zumindest leicht zu reinigen sind. Geschirr soll leicht abwaschbar sein, Spülbecken/Waschbecken sollen sauber bleiben. Das sind typischerweise sehr glatte und harte Oberflächen, oft auch wasserabweisend/hydrophob.

Allein diese beiden Beispiele zeigen welch unterschiedliche Eigenschaften Oberflächen haben können. Weitere Details finden Sie unter folgendem Link

Funktionen der Kontakte, funktionalisierte Oberflächen

Fehlende Abdichtung, fehlende Dichtheit

Dichtungen sind typischerweise zwischen zwei Bauteilen angeordnet. In der Regel werden weiche Dichtungswerkstoffe Elastomere verwendet. Kann die Dichtung nicht abdichten führt das beispielsweise zu einem tropfenden Wasserhahn. Insbesondere bei Kunststoffen wie z.B. den Elastomeren sind die Temperaturgrenzen zu beachten. Sowohl nach oben wie auch nach unten. Ein bekanntes Beispiel ist die fehlende Kälte-Flexibilität der Dichtung, eingesetzt in der Space Shuttle Challenger. Das Beispiel zeigt auch welche Bedeutung den Kontakten und den Funktionen die sie erfüllen zukommt.

Die gewünschte Lebensdauer und Zuverlässigkeit wird nicht erreicht

Ein sehr häufiges Kontaktproblem ist, dass die gewünschte Lebensdauer nicht erreicht wird. Die Ausfallrate bzw. Ausfallwahrscheinlichkeit zu hoch ist. In der Regel sind mehrere Verschleißmechanismen dafür verantwortlich. Bei hochbeanspruchten konzentrieren Kontakten oder bei Mischreibung ist die Werkstoffermüdung zu berücksichtigten. Diese Werkstoffermüdung auf Grund mechanischer und/oder tribologischer Beanspruchung verursacht eine Zerrüttung im Gefüge, auch von der Oberfläche oder oberflächennah ausgehend z.B. Mikropittings, Grübchen. Durch chemische oder korrosive Beanspruchungen wird manchmal zusätzlich die Beanspruchbarkeit des Werkstoffs reduziert. Gefürchtet ist hier beispielsweise die Wasserstoffversprödung des Werkstoffs. Bei gekühlter Leistungselektronik oder Batteriezellen besteht die Gefahr der Kondenswasserbildung und damit der Veränderung der Eigenschaften der Isolationswerkstoffe bzw. Korrosion metallischer Werkstoffe.

Fehlendes Feedback, unsichere Montage

Verbindungen sollten dem Benutzer eine klare Rückmeldung geben, überprüfbar sein ob die Verbindung zuverlässig hergestellt ist. Fehlerursachen können durch das Design minimiert werden. Beispiele sind Klick-Geräusche bei Einrastungen oder Verriegelungen bei Steckverbindungen.

Kontaktprobleme: Qualität, Verfügbarkeit und Kosten der Verschleißteile und Ersatzteile

Ersatzteile selbst sind relativ teuer. Insbesondere auch in der Logistik und Lagerhaltung. Bei älteren Autos, Maschinen oder Anlagen sind Ersatzteile schwer oder überhaupt nicht mehr zu bekommen.

Auf der anderen Seite gibt es neue Möglichkeiten in Bereichen Werkstoffe, Beschichtungen und Herstellung z.B. durch die additive Fertigung, den 3D-Druck. Dadurch ist ein Trend der Druck von Ersatzteilen nach Bedarf. Was dabei jedoch nicht vernachlässigt werden darf, sind die Erfüllung der Anforderungen und der Funktionen von den Bauteilen. Das ist unser Spezialgebiet, in der Theorie durch Berechnung und Nachweis oder in der Praxis durch Labortests, Datenerfassung und Monitoring. Dabei finden wir die geeignete Materialpaarungen, verbessern Systeme durch clevere Austauschsysteme oder tragen Material wieder auf. Unser Anspruch ist es, durch die gesamtheitliche Betrachtung, die beste Lösung für Sie zu finden, Energie einzusparen und Ressourcen zu schonen. So minimieren wir Verluste in jeder Hinsicht. Sprechen Sie mit uns.

Aufwändige, häufige, teure Instandhaltung und Wartung

Der Trend geht klar Richtung autonomer, intelligenter und wartungsfreier Maschinen. Durch die Zusammenarbeit von Werkstoff- und Kontaktexperten gab es in den letzten Jahren enorme Fortschritte. Selbstschmierende und wartungsfreie Gleitlager ermöglichen in vielen Anwendungen den Verzicht auf Schmierstoffe. Oft können vorhandene Medien genutzt werden, wie z.B. Multi-Funktions-Fluide, Wasser oder Kraftstoffe. Dadurch ist beispielsweise das System umweltfreundlicher, es ist kein Ölwechsel auch kein Nachschmieren mehr erforderlich.

Auch durch die Digitalisierung, durch Industrie 4.0, durch Monitoring und Diagnose eröffnen sich täglich neue Möglichkeiten. Trends sind hier Digitale Zwillinge, realitätsnahe Modellierung, künstliche Intelligenz/KI, artificial intelligence/AI, Operational Excellence, smart-services. Zudem gibt es Systeme zur Steuerung und Weiterentwicklung der Instandhaltung. Tools und Dienstleistung um die Verfügbarkeit und Produktivität zu steigern, die Instandhaltung und Produktionsplanung zu optimieren.

Die Beanspruchung des Werkstoffs ist höher als die Beanspruchbarkeit bzw. die Festigkeit

In der Festigkeitslehre wird dazu der sogenannte Festigkeitsnachweis erbracht. Dieser Nachweis stellt sicher, dass der gewählte Werkstoff die Lasten und Belastung tragen kann. Bei Kontakten gibt es jedoch weitere Versagensmechanismen und Nachweise, wie z.B.

- mechanisch Überlast der Kontaktfläche. Der entsprechende Fehler ist eine Überlastung des Werkstoffes. In Kontakten eine zu hohe Flächenpressung. Dies führt dazu, dass Körper ineinander eindringen, wie der Pfahl in den weichen Boden

- Ermüdung insb. die oberflächennahe Ermüdung bzw. die von der Oberfläche ausgehende Ermüdung

- chemisch Korrosion, Oxidation, verzundern u.ä.

- tribologisch Reibung und Verschleiß und sich dadurch verändernde Randbedingungen

Unzufriedenstellende Energieeffizienz, Erwärmung bzw. hoher Entwärmungsaufwand

Insbesondere bei Hochstromkontakten oder Leistungsbauteile führt ein unzureichender Übergangswiderstand zu erhöhter Temperatur. Die Temperatur wiederum führt zu einer beschleunigten Oxidation und Oxidschichtbildung in den Kontakten. Die Oxidschichtbildung vergrößert den Übergangswiderstand weiter. Ein negativer Kreislauf.

Temperaturbelastung beschleunigt auch die Alterung von elektrischen Bauteilen bspw. von Schaltern, Relais, Contactoren, MosFETs. Dieser Effekt wird im Testing gezielt verwendet um die Dauer von Tests zu verkürzen. Diese Aspekte werden durch das Wärmemanagement adressiert.

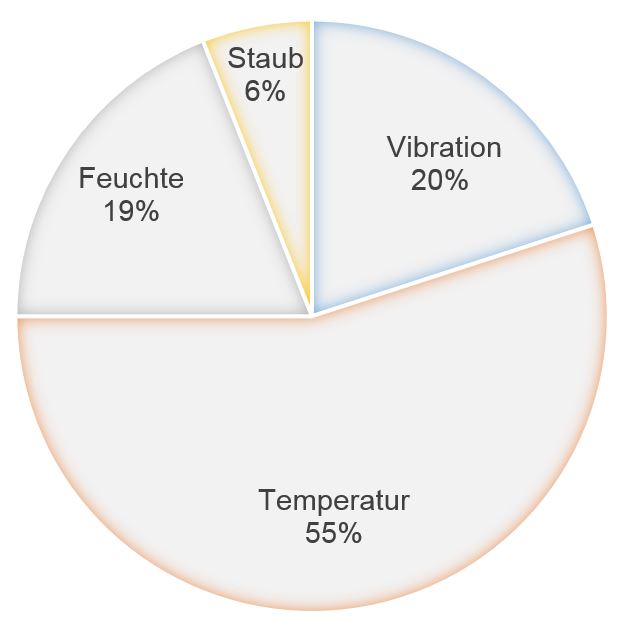

Ausfallursachen in der Elektronik nach US Air Force Avionics Integrity Program. Die Temperatur beschleunigt die Alterung und führt zu Ausfällen. Die Reduzierung der Ursache der Erwärmung insbesondere durch Widerstände und Verluste in Kontakten, ggf. auch geeignete Entwärmungsmaßnahmen sind unser Spezialgebiet.

Kommunikationsprobleme, Spannungsschwankungen in der Signalübertragung

Der Vorteil dieser Kontaktprobleme, die fehlende oder fehlerhafte Kommunikation wird schnell bemerkt. So werden Kommunikationsleitungen auch zur Diagnose eingesetzt. Beispielweise zur Spannungsfreischaltung durch voreilende Kontakte (first made - last break) in eMotive-Hochstromsteckern. Herausfordernd dagegen sind die sehr geringe Übergangswiderstände über Lebensdauer und auch Störsignale fernzuhalten (EMV, EMI). Denn Verluste oder Störungen in der Übertragung führen zur Dämpfung von Signalen bis hin zum Ausfall.

Um stabile alterungsbeständige Kontakte zu ermöglichen, werden ungewollte Veränderungen, wie beispielsweise Oxidation oder Verschleiß durch Fretting vermieden.

Im Idealfall werden Störungen so weit wie möglich vermieden bzw. ein robustes Design entwickelt. Äußere Störsignale, wie beispielsweise Funkwellen oder Strahlungen werden durch Grounding- und Schirmungsmaßnahmen, durch eine elektromagnetische Verträglichkeit (EMV) gemeistert.

Abhilfe, Vermeidung von Kontaktproblemen und häufige Praxisfehler

Konstruktive Fehler

Häufig beobachtet wird, dass bei der Konstruktion oder Änderungen wichtige Anforderungen unberücksichtigt bleiben, wie z.B. Beständigkeiten gegen chemische Medien oder die Vermeidung von Kontaktkorrosion durch geeignete Werkstoffe.

Im Design-Prozess gilt es zunächst die bestmögliche Lösung zu finden. Hier helfen die Methoden, Analogien und Übertragungen wie die Konstruktionsmethodik, Lösungskataloge oder Triz-Methode. Zudem gilt es Anforderungen zu beachten und die Erfüllung zu prüfen, Einflüsse zu bewerten, ein robustes Design zu einwickeln.

Um Fehler und Kontaktprobleme zu vermeiden oder systematisch zu beheben bewähren sich Methoden wie Problem-Ursache-Lösung, 8D-Report, Fehlermöglichkeits- und -einflussanalyse oder kurz Auswirkungsanalyse (FMEA), Auswirkung, Ursache-Wirkungs-Diagramm oder Ishikawa-Diagramm.

Montagefehler, Wartungsfehler

Im Design werden bereits die Weichen für die einfache fehlerfreie Montage gestellt. Bei der Montage werden oft unwissend auch nicht sofort erkennbare Fehler begangen. So ist z.B. die Devise „Viel hilft viel“ bei der Verwendung von Montagefett nicht immer die erste Wahl. Oft wird bei der Inbetriebnahme das sich erwärmende und ölförmig austretende Montagefett als Leckage diagnostiziert oder es führt zu einer Überwärmung der Kontakte.

Bedienfehler

Beispiele sind hier

- Materialschädigung durch thermische Überlastung (Betriebsgeschwindigkeit)

- Chemische Schädigung durch falsches Betriebsmedium (Wartung)

- Mechanische Beschädigung durch verspannte Montage

Durch die Schadensanalyse werden die Verschleißmechanismen erkannt und Abhilfemaßnahmen eingeleitet.

Die Bewertung von Einflussgrößen und Optimierungsmodelle vermeiden Kontaktprobleme

Tribologische Systeme haben zahlreiche Einflussgrößen. Diese zu kennen und zu bewerten ist Aufgabe der Entwicklung. Parametrische Modelle vermeiden Kontaktprobleme und optimieren Systeme bereits in früher Phase.

Diese Seite zeigt zum einen zahlreiche Kontaktprobleme und Herausforderungen, die durch Kontakte und Schnittstellen entstehen. Gleichzeitig bieten erkannte Probleme auch die Möglichkeiten Kontakte zu verbessern und neue Lösungen zu erarbeiten. Das ist genau unser Anspruch: Lösungen aufzuzeigen von der Entwicklung bis zur Diagnose. Nutzen Sie die Möglichkeit des unverbindlichen Gesprächs. Gerne zeigen wir Ihnen Möglichkeiten und Potenziale für Ihre Aufgabenstellungen und Projekte auf.

Zur Kontakt-Seite