Die Schadensanalyse dient der Klärung von Ursachen eines technischen Schadens, mit Ziel das Design zu verbessern und zukünftige Schäden zu vermeiden. Der Tatort und die Bauteile werden analysiert. Diese geben Informationen über den Werkstoff, seinen Zustand und über Einflüsse, die zum Versagen geführt haben. Die Schadensanalyse oder besser die Diagnose begleitet die Produktentwicklung und das Produkt über den kompletten Produktlebenszyklus.

Schadensanalyse nach dem Testing, zur Verifizierung des Produkts im Designprozess

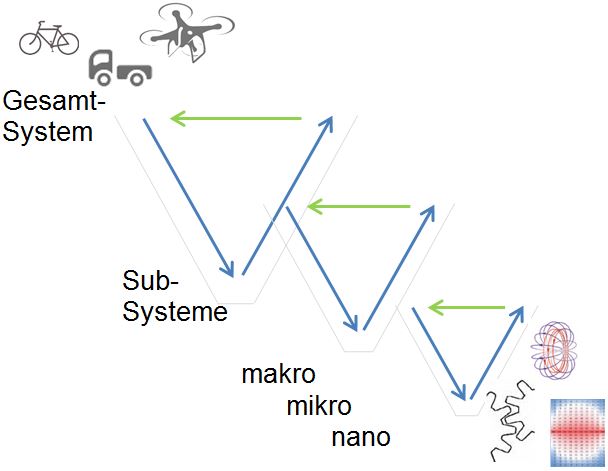

Der Entwicklungsprozess wird durch Berechnungen, Simulationen und paralleles Testing und Verifizierung begleitet. Das wird durch das V-Modell veranschaulicht. Die Testergebnisse sind der Nachweis, dass die Anforderungen erfüllt sind und Grundlage für weitere Verbesserung. Im Fokus sind insbesondere die lebensdauerbegrenzenden Verschleißmechanismen wie z.B. die Werkstoffermüdung.

Der Produkt-Entwicklungsprozess wird durch Berechnungen, Simulationen und paralleles Testing und Verifizierung begleitet. Das wird durch das V-Modell veranschaulicht. So wird die Erfüllung der Anforderungen bestätigt, Abweichungen und Verbesserungspotentiale erkannt.

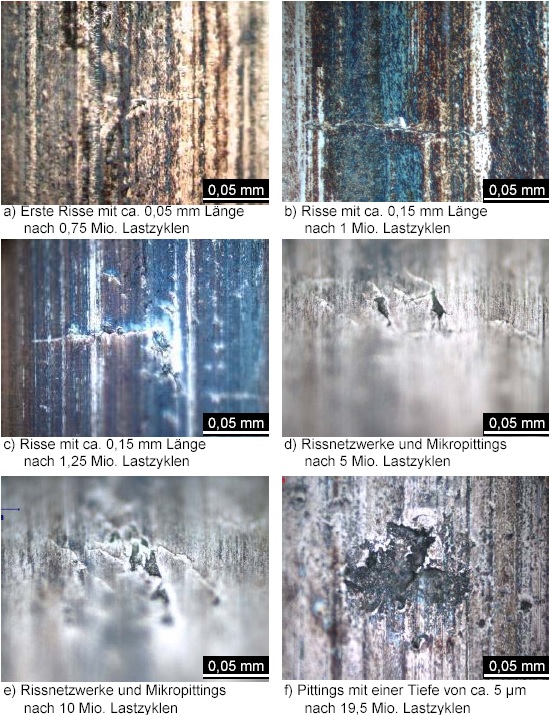

Berechnung, Simulation und ergänzendes Testing, Monitoring ermöglichen ein tieferes Verständnis für die Schadensentwicklung. Hier ein Bespiel, dass eine Schaden durch die Ermüdung eines konzentrierten Kontaktes zeigt.

Schadensanalyse nach dem Testing, zur Verifizierung des Produkts im Designprozess

Berechnung, Simulation und ergänzendes Testing, Monitoring ermöglichen ein tieferes Verständnis für die Schadensentwicklung Monitoring, Diagnose und Prädiktion durch Digitalisierung. Viele Ausfälle kündigen sich an, beispielsweise durch Verschleiß, durch Risswachstum. Deswegen lohnt es sich diese Sprache, Produkt und Kontakte zu verstehen.

Produktionsbegleitend, serienbegleitend

Serienbegleitendes Testing der Produkte hat sich vor allem bei komplexen Systemen als sehr hilfreich erwiesen. So werden Abweichungen noch vor Auslieferung des Produktes festgestellt. Gerade bei tribologischen Systemen sind oft komplexe Wechselwirkungen zu beobachten. So kann beispielsweise eine kleine Änderung eines Bauteil-Lieferanten die Funktion des Gesamtsystems gefährden.

Produkte im Feld, Schadensanalyse in Ergänzung zum Monitoring oder den Betriebsparametern

Durch die Digitalisierung und digitale Zwillinge ergeben sich hier neue Potentiale. Beispielsweise durch die Kenntnis der Betriebsparametern können rechtzeitig Maßnahmen eingeleitet werden, beispielsweise durch Inspektion und Reparatur. Stichworte sind hier prädiktive Instandhaltung und Smart Service. Zudem wird der komplette Produkt-Lebenszyklus im Auge behalten. Dadurch ist die Chance sehr hoch auch die primär auslösende Schadensursache, die Ursache des Problems, die root cause zu finden. Das bietet neue Geschäftsmodelle und enormes Verbesserungspotential.

Das Vorgehen und der Ablauf der Schadensanalyse

Das systematische Vorgehen ist beispielsweise in der Richtlinie VDI 3822 Blatt 1–5 Schadensanalyse beschrieben. Wesentliche Arbeitsschritt der Schadensanalyse ist die Schadensbeschreibung. Bei Unsicherheiten wird zunächst eine Schadenshypothese erstellt, die durch ergänzende Analyse verifiziert wird. Abschließende Schritte sind Abhilfemaßnahmen, die Prävention weiterer Schäden, die Dokumentation und das Wissensmanagement um das erworben Wissen zukünftig gezielt einzusetzen.

Wie können wir Sie unterstützen? Gerne erhalten Sie weitere Information im persönlichen Gespräch

Zur Kontakt-Seite