Die Potentiale von Condition Monitoring und Prädiktion, der Kontaktdiagnose und Datenanalyse.

Durch die Trends zur Digitalisierung, Vernetzung/Industrie 4.0 und zu autonomen intelligenten Maschinen gewinnt auch das Monitoring an Bedeutung. Durch Diagnose und Monitoring werden Abweichungen erkannt, Ausfälle und Stillstände vermieden. Gleichzeitig ermöglichen die gewonnenen Daten Berechnungen zu verifizieren, Systeme zu optimieren und optimale Betriebspunkte zu finden. Diagnose- und Messdaten sind das Öl oder das Gold der Zukunft. Unsere Stärke ist es Synergien zwischen digitalen und realen Produkten für Qualität und Funktionalität in der Fertigung, für Condition Monitoring und Predictive Maintenance herzustellen.

Durch das Monitoring und die Analyse werden Veränderungen erkannt, die Ursachen diagnostiziert. Das Ziel ist es Einflussgrößen und Ursachen für Verschleißmechanismen zu kennen und damit das Verhalten vorherzusagen. Die Vorgehensweise ermöglicht zudem Predictive Maintenance und Smart Service Solutions. Es werden die einzelnen Einträge mit dem erwarteten Risiko in Bezug auf Kosten, Qualität, Zeit und zusätzliche Faktoren berücksichtigt. Ursachen werden mit Auswirkungen in Zusammenhang gebracht. Messdaten und Monitoring schließen den Entwicklungsprozess (closed loop). Eine runde Sache.

Zudem wird potentieller Misuse oder ein Betrieb außerhalb der Grenzen detektiert.

Ziel ist das System durch Modelle zu beschreiben und dadurch wiederum die Entwicklung und Simulationsmöglichkeiten zu verbessern und die produktivsten Testmethoden und Analysemethoden für kurze gezielte Entwicklungen auszuwählen. Ursachen- und Wirkungs-Matrix-Analysen werden systematisch durchgeführt. Diese Analyse berücksichtigt alle möglichen Ursachen und Einflüsse. Die Gleichungen, Modelle oder numerische Verhältnisse zeigen Auswirkungen und Ergebnisse.

Anwendungsbeispiele für das Monitoring sind

- Erfassung von Belastungen, Temperaturen, Energiebilanzen

- Analysen von Schallpegeln, Hüllkurven, Schwinggeschwindigkeiten oder versagensrelevanten Merkmalen wie Amplitudenwerte

Ursachen die dadurch diagnostiziert werden sind

- Ungleichgewicht oder Unwucht, auch Veränderungen im Betrieb durch Verschleiß oder Anhaften von Medien

- Wellendefekte, Wellendurchbiegung oder Stöße z.B. durch Axialspiel/durch hin- und hergehende Bewegungen

- Fluchtungsfehler

- Gleitlager-Fehler oder Schäden, Betrieb in Mischreibung oder Trocken, Verschleiß oder mitdrehende Gleitlager

- Zahnrad-Ermüdung, Grübchenbildung, Pittings

- Riementrieb, Schwingungen, Flattern, Betrieb in Eigenfrequenzen

- Wälzlager oder Wälzkontakten, Fehler oder Schäden in Innenring, Außenring, Wälzkörpern, Käfig oder Fehler in Dichtheit/Verschmutzung oder Schmierung

- Stöße durch lose oder gelöste Verbindungen

Körperschall-Monitoring

Die Körperschallanalyse im Ultraschallbereich eignet sehr gut für das Monitoring und die Schadensdiagnose. In der Regel sind Veränderungen auch hörbar. Wesentlicher Vorteil der Körperschallanalyse ist jedoch, die direkte Schallübertragung in Festkörpern. Die Signale sind durch anderweitige luftübertragene Geräusche weniger störanfällig.

Die Entstehung von Ermüdungsausfällen, sogenannte Pittings kann zuverlässig erfasst werden. Zudem auch wesentliche Veränderungen in der Schmierung wie Mischreibung, Mangelschmierung oder Trockenlauf.

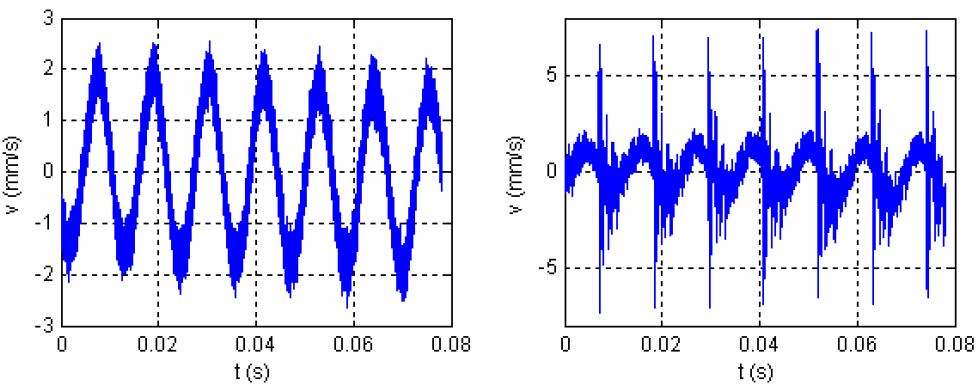

Zeitsignal links: Grundschwingung ohne Schaden, rechts: Impuls durch einen Schaden

Verschleißdiagnose und Prognose

Nach der Erfassung der Einflussgrößen und der Verschleißmechanismen, gilt es technisch und durch die gegebenen Randbedingungen nicht vermeidbare Versagensmechanismen wie Ermüdung und Verschleiß zu überwachen. Wir kennen die geeigneten Möglichkeiten für das Monitoring und die Verschleißdiagnose und erstellen Verschleißmodelle für die Lebensdauerberechnung und vorausschauende Wartung. Bei Bedarf verifizieren wir aus erster Hand durch das Monitoring. Bitte fragen Sie uns nach einem konkreten Lösungsvorschlag für Ihre Anwendung.

Für Ihre Fragen stehen wir Ihnen gerne zur Verfügung. Rufen Sie an. Weitere Details erläutern wir Ihnen gerne in einem persönlichen Gespräch

Link zur Kontakt-Seite