Aluminium als elektrischer Leitwerkstoff. Trends zur höheren Energieeffizienz, zur Elektromobilität und zu erneuerbaren Energien bringen Chancen aber auch Herausforderungen. Dieser Beitrag erläutert an einem einfachen Beispiel die wesentlichen Anforderungen an die elektrischen Verbindungen, es werden Verbindungsmöglichkeiten und Designmerkmale von elektrischen Hochstrom-

Verbindungen betrachtet, Einflüsse auf die Funktion theoretisch bzw. experimentell bewertet.

Die primären Funktionen der elektrischen Verbindungen sind Strom übertragen, die

ausreichende Strombelastbarkeit bei geringem Übergangswiderstand und damit einer

geringen Verlustleistung und Eigenerwärmung.

Daraus ergeben sich die Anforderungen (auf Systemebene betrachtet)

Elektrisch

- Leitfähigkeit und geringer Übergangswiderstand und geringe Wärmeentwicklung

- Stromtragfähigkeit

Mechanisch

- Festigkeit, Vibrationsbelastbarkeit der Verbindung

- Erhaltung Klemmkraft über Lebensdauer/keine Relativbewegung/Mikrobewegungen in der Kontaktfläche

Korrosionsbeständigkeit

- Umwelt- und Medienverträglichkeit

- elektr.-chemische Stabilität der eingesetzten/kombinierten Werkstoffe

- Gasdichtheit der elektrischen Verbindungen (beinhaltet weitere Anforderungen

an die Beschichtung, sowie Anforderungen an die Verbindung und die Verbindungselemente und Montage

Einflussgrößen und deren Bewertung

Werden alle bekannten Einflussgrößen betrachtet ergeben sich umfangreiche Ursache-

Wirkungs-Diagramme. In diesem Beitrag liegt der Fokus auf einigen aus tribologischer

Sicht relevanten/wesentlichen Einflussgrößen, das sind

- elektrisch leitende Werkstoffe, Werkstoffpaarungen und elektro-chemisches

Potential (Kontaktkorrosion) - Oberfläche/Oberflächenbeschichtungen als Korrosionsschutz und zur Ausbildung

einer gasdichten Verbindung - Anpressdruck der Kontaktflächen über Lebenszeit und Reibwerte/Topografie in

der Verbindung um eine gasdichte Kontakte zu erreichen

Elektrisch leitende Werkstoffe, Stromtragfähigkeit, Werkstoffpaarungen

Silber hat die besten Eigenschaften aller Metalle hinsichtlich elektrischer Leitfähigkeit.

Kupfer vs. Aluminium? Leitfähigkeit vs. Festigkeit? Elektrische vs. mechanische

Eigenschaft?

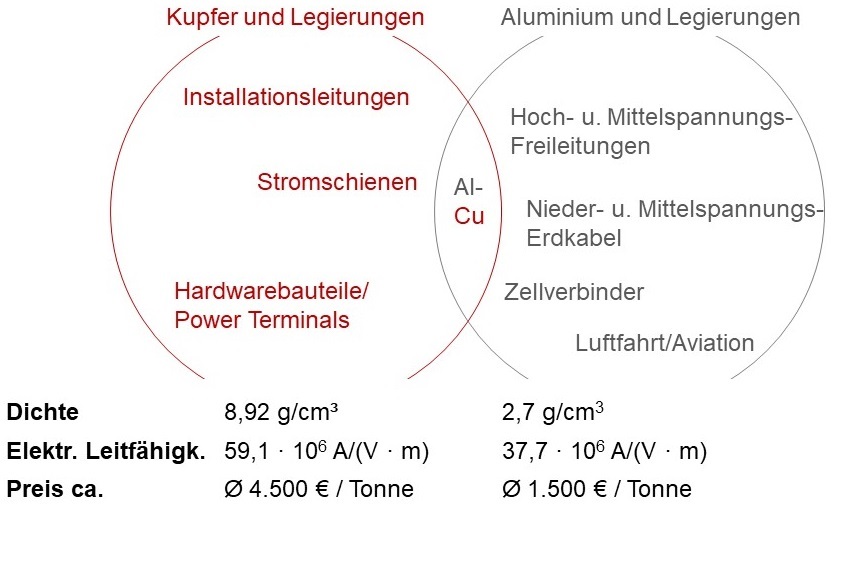

Kupfer vs. Aluminium als elektrischer Leiter

Potentiale von Aluminium im Vergleich zu Kupfer sind vor allem Gewichtsersparnisse (bis zu 50 %), die geringeren Materialkosten und eine höhere Wärmekapazität.

Gegenüber stehen Herausforderungen wie

Korrosion (elektro-chemische Korrosion und Oxidation)

Der klassische elektrische Leitwerkstoff ist Kupfer. Auf Grund der ansteigenden

Nachfragen und der relativ hohen Dichte bei relativ geringer mechanischer Festigkeit

wird jedoch nach Alternativen gesucht. Zum Beispiel werden Erdkabel inzwischen aus

Aluminium eingesetzt. Die Verbindung von Aluminium zu den Kupferkabeln ist Stand

der Technik und wird beherrscht. Auf Grund des elektrochemischen Potentials zwischen

Aluminium und Kupfer ist eine Abdichtung gegen Feuchtigkeit erforderlich. Ein Beispiel für die Bewertung der Kontaktkorrosion zeigt das Vortragsmanuskript Elektrische Kontaktierung

Herausfordernd bei elektrischen Verbindungen mit Aluminium ist die Bildung von

Aluminiumoxid (Beschichtung bzw. Abdichtung gegen Luftsauerstoff). Aluminiumoxid ist ein relativ schlechter elektrischer Leiter, begrenzt den Stromfluss, führt zu erhöhtem Übergangswiderstand und damit zur Erwärmung des Kontaktes, was wiederum die Oxidation beschleunigt. Es entsteht ein negativer Kreislauf. Dieser Effekt wurde vor allem in der Anfangsphase beim Einsatz von Aluminium als elektrischer Leiter vernachlässigt und hat zu Bränden geführt.

Zudem besteht Gefahr der Reibkorrosion (fretting corrosion). Der hohe Wärmeausdehnungskoeffizient von Aluminium ggf. auch bei ungleichen Materialpaarungen kann Reibkorrosion begünstigen.

Außer Aluminium werden auch zunehmend Kupferlegierungen (z.B. für elektrisch leitende, stromtragende Verbindungselemente) eingesetzt. Wesentlicher Vorteil im Vergleich zum reinen Kupfer ist die höhere Festigkeit, bei immer noch guter Leitfähigkeit.

Die Entscheidung ob Aluminiumlegierung oder Kupferlegierung, hängt auch von den anderen benachbarten Werkstoffen ab. Hardwarebauteile und deren Anschluss/Power-Terminals sind i.d.R. noch immer aus Kupferwerkstoffen, ebenso die Kabel und Crimp-Verbindungen etc. Mit Blick auf das elektrochemische Potential und Kontaktkorrosion

zwischen den Kontaktpartnern Aluminium und Kupfer gestaltet sich jeder Übergang aufwändig (Korrosionsschutz und Abdichtung über Lebenszeit). Deshalb wird Aluminium als Leitwerkstoff i.d.R. erst bei größeren Querschnitten interessant.

Geringe Festigkeitskennwerte und Kriechneigung/Relaxation des reinen Aluminiums

Bei Schraubverbindungen gilt es die geringe Festigkeit und Fließneigung und die damit geringe zulässige Flächenpressung des reinen Aluminiums zu berücksichtigen. Es besteht Gefahr des Verbiegens, der Verformung von Bauteilen bei der Montage. So kommen auch höherfeste Legierungen, aushärtbare Aluminiumlegierungen zum Einsatz, ein Kompromiss aus Festigkeit und Leitfähigkeit.

Zudem gilt es die geringere Ermüdungsfestigkeit, die geringe Ermüdungszyklen, den nicht existenten Dauerfestigkeitsbereich, die geneigte Wöhlerlinie im Dauerfestigkeitsbereich zu beachten. Gerade aus dem Grund wird von Aluminium unter dynamischer Belastung, unter Schwingungsbelastung eher abgeraten bzw. mechanische Belastungen der stromführenden Leitungen durch eine geeignete Zugentlastung vermieden.

Kabelverlegung (Routing) von Aluminium

Bei gleicher Stromtragfähigkeit benötigt Aluminium im Vergleich zum Kupfer einem größeren Querschnitt (+ 64%). Aluminium weist auch bei Litzenkabel eine höhere Steifigkeit auf. Die minimal erforderlichen Biegeradien sind im Vergleich zu Kupfer größer. Dadurch wird ein größerer Bauraum benötigt, es entstehen Begrenzungen ggf. eine aufwändigere Montage.

Limitierte Auswahl an zertifizierten freigegebenen Komponenten

Im Vergleich zu Kupfer gibt es deutliche geringere Auswahl an Lieferanten und Bauteilen. In der Regel ist ein relativ hoher Freigabe-, Verifizierungs- und Zertifizierungsaufwand erforderlich.

Weitere Information erhalten Sie gerne in einem unverbindlichen und persönlichen Gespräch: Link zur Kontakt-Seite