Risse oder White Etching Cracks, WEC sind ein Verschleißmechanismus. In hochbeanspruchten Kontakten ist die Werkstoff-Ermüdung ein unvermeidbarer Versagensmechanismus. Weder Risse noch die White Etching Cracks sind neue Phänomene. Jedoch im Zuge der Elektrifizierung, Elektromobilität oder auch in der Windenergiegewinnung wird dieses Versagen zunehmend beobachtet. Zudem tritt das Versagen durch tribologische Effekte als schmerzlicher Frühausfall auf. Diese Lager fallen somit deutlich früher aus, als durch die Auslegung- und die Ermüdungsberechnungen zu erwarten.

Wälzkontakte und Wälzlager sind energieeffiziente Lagerungen. Dazu gehören Kugellager, Rollenlager, Nadellager, Kegelrollenlager oder auch Lager mit balligen Wälzkörpern wie Tonnenlager. Diese sorgen in Antrieben wie eAchsen, Generatoren, Getrieben, Windkraftanlagen für die nötige Bewegung. Ebenso etabliert ist auch der eingesetzte Wälzlagerstahl 100Cr6 (SAE 52100) der durch die Wärmebehandlung ein martensitisches Gefüge zeigt.

Ursachen der Frühausfälle durch Risse oder White Etching Cracks

Eine Ursache ist die hohe zyklische mechanische Beanspruchung durch das Wälzen. Der Werkstoff wird durch die Hertzsche Pressung durch die Last auf die kontraformen Wälzpartner und zusätzlich durch oberflächennahe Reibung hoch beansprucht.

Durch die Elektrifizierung ist Stromdurchgang ebenfalls ein häufiges Schadensbild. Der Stromdurchgang oder gar Erosion wird jedoch durch konstruktive Maßnahmen, wie elektrische Isolierung oder Umleit- bzw. Ableitmaßnahmen reduziert. So wird im Wälzkontakt der Stromdurchgang verhindert.

Die hochbeanspruchten Wälzkontakte sind geschmiert. So gibt es unweigerlich auch Zusammenhänge mit Schmierstoffen und den Schmierstoff-Additiven. So wird häufig das Additiv ZDDP (ZincDiakylDithioPhosphate) als Verschleißschutzadditiv eingesetzt. Ein wichtiger Einflussfaktor ist zudem Wasser. Wasserstoff, separiert in den tribochemischen und mechanischen Beanspruchungen, reagiert mit den blanken Metalloberflächen und initiiert bereits beim Einlauf den Frühausfall. Aus diesem Grund werden in Bereichen, in denen mit Wasser im Schmierstoff, im Schmiermedium oder Kraftstoff zu rechnen ist, bainitische Werkstoffe erfolgreich eingesetzt.

Die Vergütung: Die martensitische vs. bainitische Wärmebehandlung

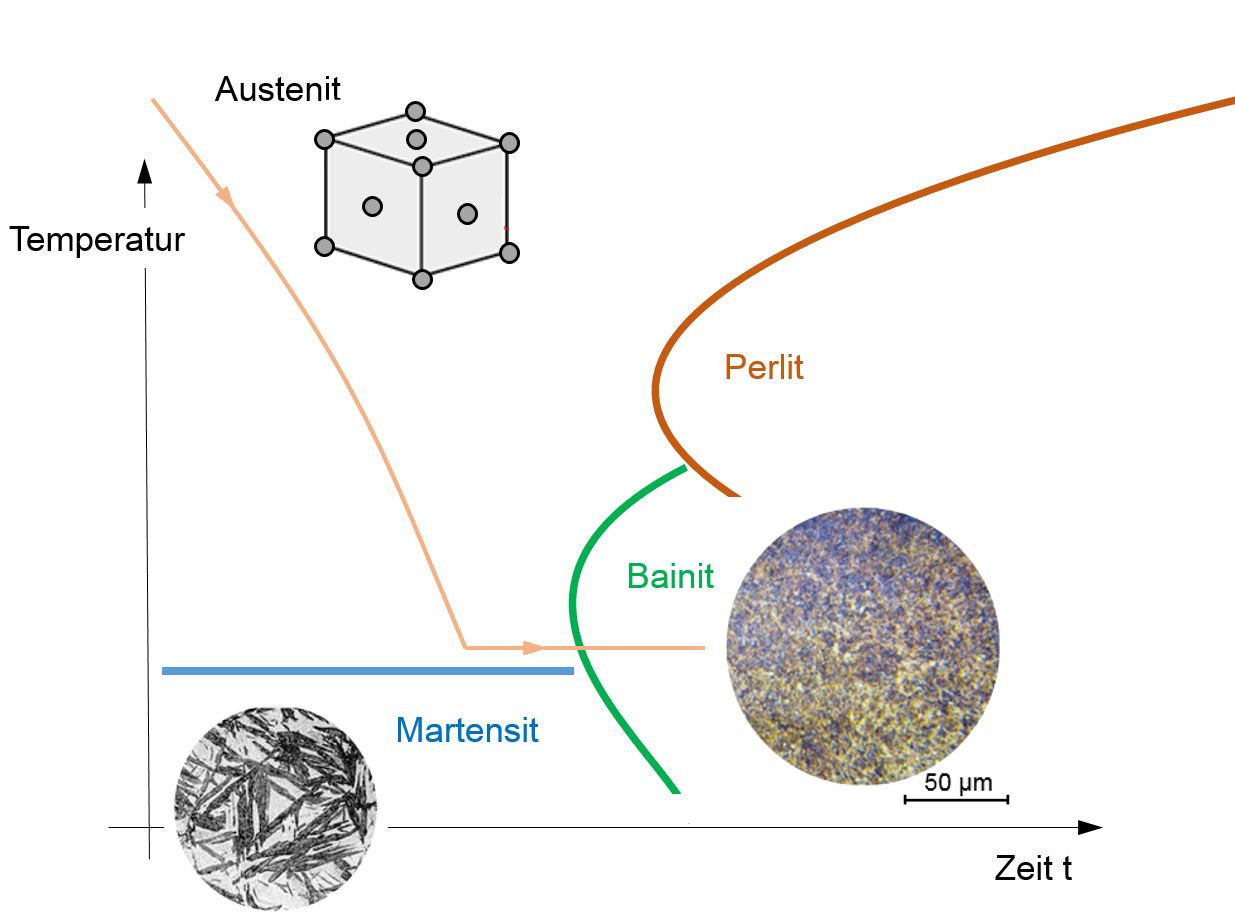

Der thermisch austenitisierte Stahl wird nicht wie Martensit auf Raumtemperatur, sondern auf eine Temperatur der Bainitbildung abgekühlt. Dabei bleibt die Abkühltemperatur bewusst in einem warmen Bad oberhalb der Martensitgrenze im Zeit-Temperatur-Diagramm des Werkstoffes. Durch diese isotherme Temperatur erfolgt die Umwandlung kontrollierter. Klassisch erfolgt das Abschrecken im Wasserbad oder Ölbad. Als Alternative wird das Abkühlen durch die Hochdruckgasabschreckung untersucht. Durch die Regelbarkeit des Gasstromes ergeben sich neue Optimierungsmöglichkeiten. So werden gezielt Haltestufen und Abkühlgeschwindigkeiten und damit Gefüge eingestellt.

Vorteile des Bainits sind geringere thermische Spannungen im Vergleich zu martensitischen Gefügen. So sind komplizierte Konturen mit geringem thermischem Verzug ohne Risse vergütbar. Zudem zeigt das Gefüge eine höhere Zähigkeit und geringere Sprödbruchneigung.

Nachteile sind eine etwas geringere Härte. Beispielsweise erreicht der Werkstoff 100Cr6, SAE 52100 mit einem Gefüge im bainitischen Zustand eine Härte von 730±50 HV10. Durch den geringeren Temperaturunterschied vom Austenitisieren zum Bainit besteht auch eine Begrenzung in den Bauteilabmessungen. Bei größeren Bauteilen besteht die Gefahr durch die langsamere Abkühlung im Kern den Bainitbereich zu verlassen und ein perlitisches Gefüge zu erhalten. Restaustenit, Perlit, Ferrit oder Martensit verringern natürlich die Homogenität, Stabilität bzw. die Zähigkeit des Gefüges. Gerade der geringe Restaustenitgehalt im Bainit ist ein Vorteil. Denn die Aufnahme von Wasser austenitischer Stähle ist bereits bekannt und untersucht. Ebenso neigt Restaustenit unter mechanischer tribologischer Beanspruchung zu einer unkontrollierbaren Umwandlung im Betrieb mit entsprechenden Veränderungen der mechanischen Werkstoffeigenschaften.

Das Zeit-Temperatur-Diagramm zeigt die Abkühlung des austenitisieren Stahls und die isotherme Umwandlung in Bainit. Das Gefüge ist dadurch sehr fein, homogen und einheitlich.

Design Optimierungen

Optimierungspotentiale liegen wie bereits gezeigt in den Bereichen der Werkstoffe, der Wärmebehandlung und ggf. der Beschichtungen. Als Werkstoffalternativen sind beispielsweise nichtrostende Wälzlager-Werkstoffe, martensitische Cr-Mo-N-Stähle mit hoher Härte und sehr hoher Korrosionsbeständigkeit. Ebenso Keramiken, jedoch mit höheren Kosten und auf Grund der spröden Werkstoffe oft mit anderen Herausforderungen verbunden. Besonderes Augenmerk gilt ebenso den Bereichen Schmierstoffen bzw. der vorhandenen Medien. Um das tribologische System ganzheitlich zu betrachten, prüfen wir auch Möglichkeiten des Einsatzes von alternativen Lagerungen beispielsweise von Gleitlagern, gerade auch wenn Wälzkontakte nicht in optimalen Bereichen betrieben werden können beispielsweise bei kleinen Schwenkwinkeln und auftretenden Stillstandsmarkierungen.

Testing durch Zweischeiben- oder Wälzlagerprüfstand

Das Testing von Lösungen führen wir auf unseren Tribometern, Zweischeiben- oder Wälzlagerprüfständen durch. Dabei werden in der Regel Grenz-Schmierstoffe eingesetzt. Gerade die Ermüdungsversuche bieten die Möglichkeiten zeitlich verkürzte Versuche durchzuführen und die Ergebnisse durch Lebensdauermodelle zu übertragen.

Wie können wir Sie unterstützen? Gerne erhalten Sie weitere Information im persönlichen Gespräch

Zur Kontakt-Seite